康明斯发动机曲轴如何拆卸视频检查装配的方方法

|

准备步骤 |

|

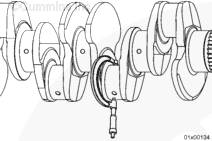

拆卸 |

|

清洁 |

|

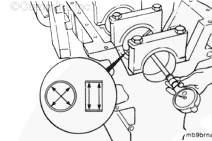

测量 |

|

初始检查 |

|

安装 |

|

最后步骤 |

|

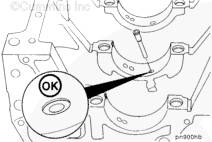

转动检查 |

准备步骤 |

|

|||||||

|

||||||||

拆卸 |

|

|||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||

清洁 |

|

|||||||||||||||||||||||

|

||||||||||||||||||||||||

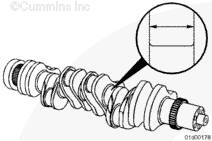

测量 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

初始检查 |

|

|||||

|

||||||

安装 |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

最后步骤 |

|

|||||

|

||||||

转动检查 |

|

||||||||||

|

|||||||||||