康明斯柴油发动机、柴油发电机组缸盖的技术参数

|

K 缸盖喷油器密封件零件号

|

|

|

喷油器密封件零件号

|

喷油器密封件规格

|

|

207244

|

标准

|

|

3001658

|

0.25 mm [0.010 in] 加大尺寸

|

|

3001659

|

0.51 mm [0.020 in] 加大尺寸

|

|

3001660

|

0.76 mm [0.030 in] 加大尺寸

|

|

QSK 缸盖密封件零件号

|

|

|

喷油器密封件零件号

|

喷油器密封件规格

|

|

3867687

|

标准

|

|

3347933

|

0.25 mm [0.010 in] 加大尺寸

|

|

3347934

|

0.51 mm [0.020 in] 加大尺寸

|

|

3347935

|

0.76 mm [0.030 in] 加大尺寸

|

LARGE

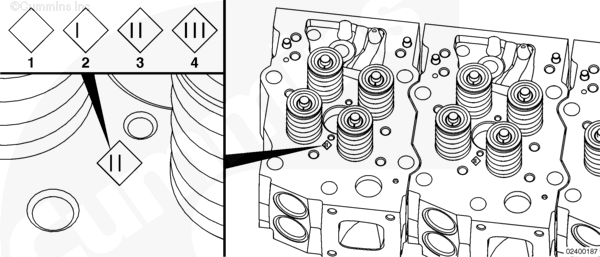

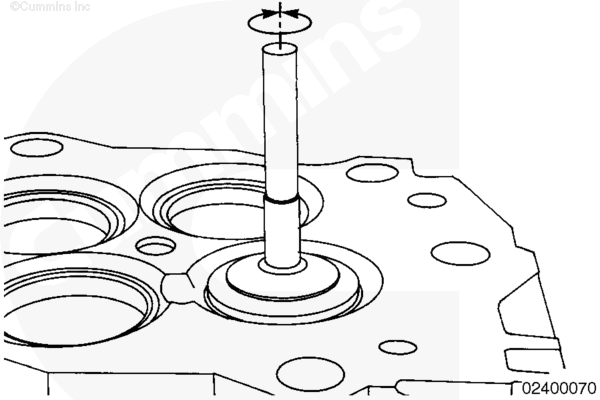

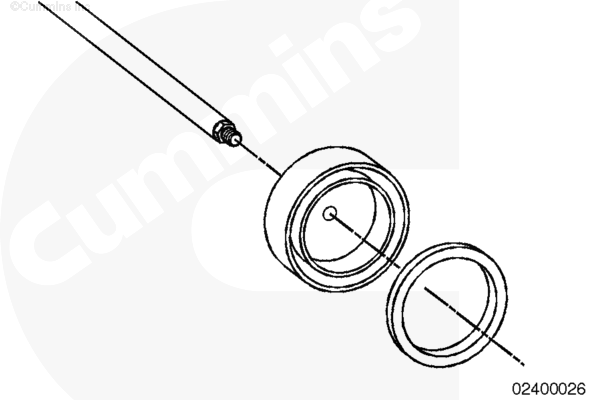

喷油器密封件标记的位置

|

喷油器密封件标记

- 标准

- 0.010 加大尺寸

- 0.020 加大尺寸

- 0.030 加大尺寸。

准备步骤

WARNING

蓄电池可能有易爆性气体逸出。为降低人身伤害的可能性,在维护蓄电池前,必须保持发动机舱通风良好。为了降低产生电弧的可能性,应首先拆下负极 (-) 蓄电池电缆,并最后连接负极 (-) 蓄电池电缆。

WARNING

不要从热发动机上打开散热器压力盖。应等待冷却液温度降至 50°C [120°F] 以下时才能打开压力盖。否则高温冷却液或蒸汽喷出可能会造成人身伤害。

WARNING

冷却液有毒。避免儿童与宠物接触冷却液。如果不再继续使用,应按照当地环保法规进行处理。

WARNING

该部件或总成重达 23 kg [50 lb] 以上。若要防止造成严重的人身伤害,一定要寻求帮助或使用合适的提升设备来提升此部件或总成。

- 断开空气起动马达的蓄电池或供气,以防止发动机意外起动。

- 排放冷却系统。参考第 8 节中的步骤 008-018。

- 如有必要,拆卸曲轴箱呼吸器。参考第 3 节中的步骤 003-001。

- 拆卸排气歧管。参考第 11 节中的步骤 011-007。

- 拆下空气跨接管。参考第 10 节中的步骤 010-002。

- 拆下燃油歧管。参考第 6 节中的步骤 006-022。

- 拆卸中冷器总成。参考第 10 节中的步骤 010-002。

- 拆下摇臂室盖。参考第 3 节中的步骤 003-011。

- 拆下摇臂。参考第 3 节中的步骤 003-009。

- 拆下推杆。参考第 4 节中的步骤 004-014。

- 拆下摇臂室。参考第 3 节中的步骤 003-013。

- 拆卸喷油器。参考第 6 节中的步骤 006-026。

拆卸

WARNING

该部件或总成重达 23 kg [50 lb] 以上。若要防止造成严重的人身伤害,一定要寻求帮助或使用合适的提升设备来提升此部件或总成。

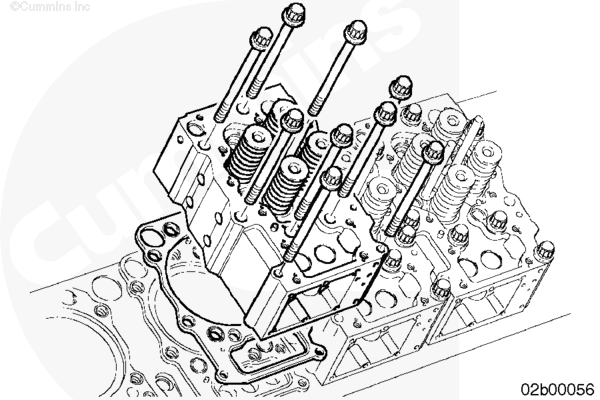

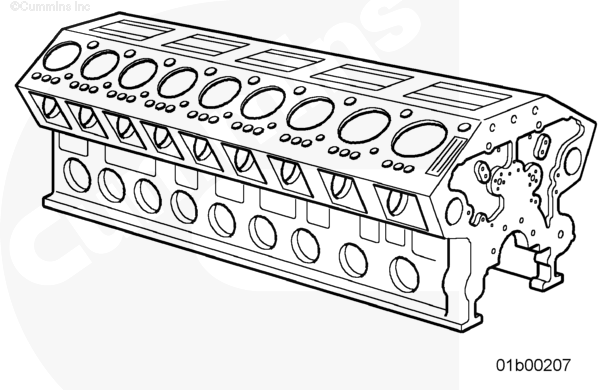

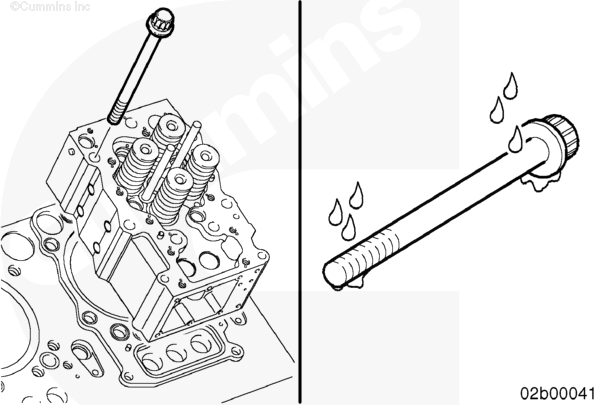

从缸盖顶部拆卸冷却液排气管。

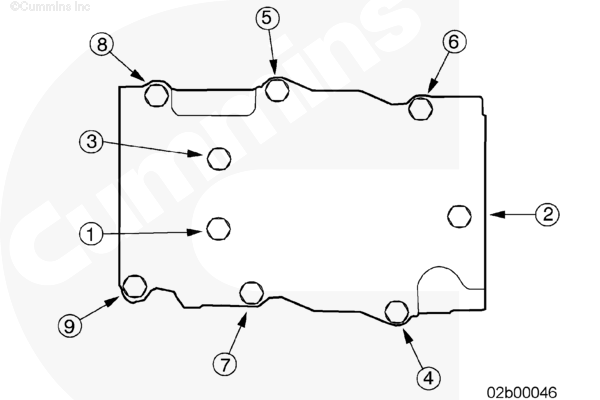

拆下九颗缸盖安装螺栓。

拆下缸盖。

拆卸并废弃缸盖密封垫。

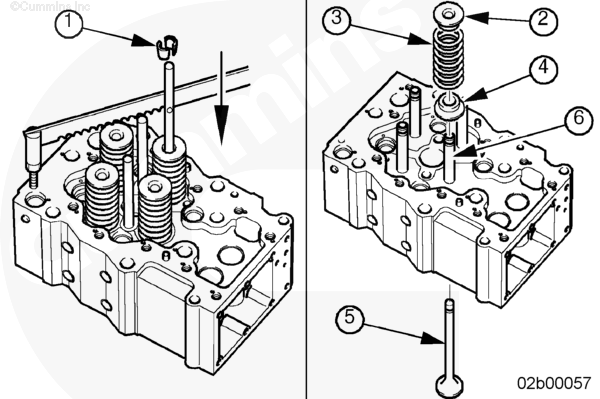

拆解

WARNING

气门弹簧处于压缩状态。使用气门弹簧压缩器时一定要小心以免造成人身伤害。

使用气门弹簧压缩器(零件号 3163606 或等同物)或气门弹簧压缩器架(零件号 ST-1022 或等同物)。气门弹簧压缩器板(零件号 3164594)可以和零件号 3163606 及 ST-1022 一起使用,以便同时按压所有四个气门弹簧。也可以使用零件号为 3375960 的气动气门弹簧压缩器(或等同物)。

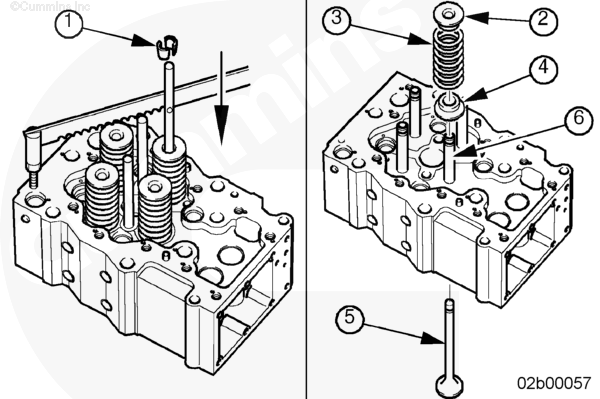

在拆卸前标记气门位置。进气门和排气门不同。此步骤有助于整个组装过程。

拆下下列零件:

- 气门锁片

- 气门弹簧座

- 气门弹簧

- 耐磨板

- 气门

- 气门杆油封。

废弃气门锁片和气门杆密封件。

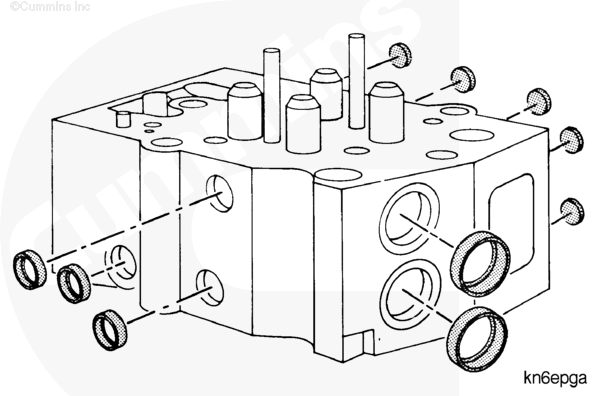

使用钻、带金属片螺钉及轻型拉拔器组件(零件号 3375784)中的下列部件拆卸碗形塞。

- 滑锤

- 吊钩。

拆卸并废弃 17 个碗形塞。

清洁工作前,必须拆下缸盖铸件上的碗形塞。

CAUTION

如果更换气门导管,必须研磨气门导管的气门座镶圈,否则会导致发动机严重损坏。

如果不符合技术规范,只更换气门导管。

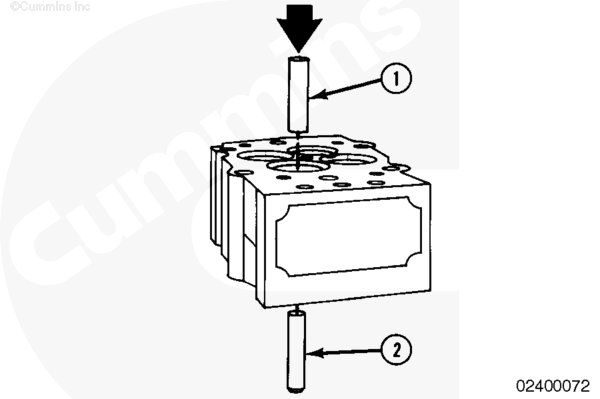

使用手扳压床和气门导管更换器(1)(零件号 3164427)拆下磨损的气门导管(2)。

使用气门座刀具组件(零件号 3376405)或等同物。

在气门座(2)内尽可能靠近孔的底部开出一个槽。这样就能使用气门座拉拔器(1)。

使用滑锤拆卸器(零件号 3376617)和气门座拉拔器(零件号 ST-1323-1)拆下气门座。

清洁并检查能否继续使用

WARNING

当使用溶剂、酸或碱性材料清洁时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

使用溶剂清洗缸盖、螺钉、气门弹簧座以及气门。

检查燃烧表面是否有裂纹。

如果喷油器孔周围的裂纹超过最大长度,必须更换缸盖。

| 喷油器孔允许裂纹长度 | ||

| mm | in | |

| 6.4 | 最大 | 0.250 |

气门之间的裂纹两端必须可见。如果裂纹的一端已延伸至气门座孔(气门座后),缸盖的状况可能有问题。

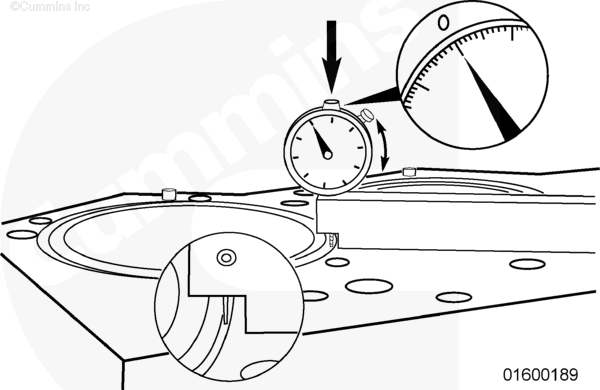

用直尺测量缸盖密封垫表面的平面度。

如果厚度大于 0.10 mm [0.004 in] 的塞尺能插入直尺与缸盖之间,则缸盖必须进行表面再加工或予以更换。

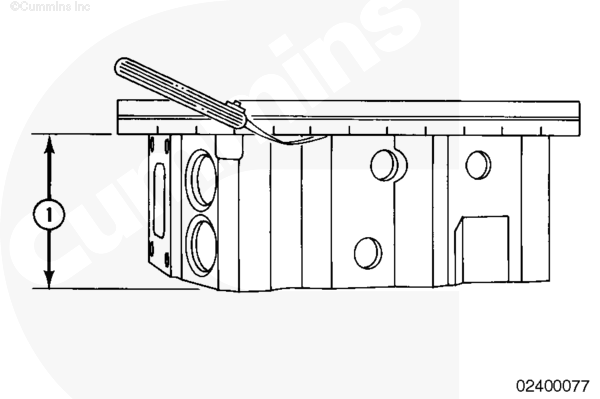

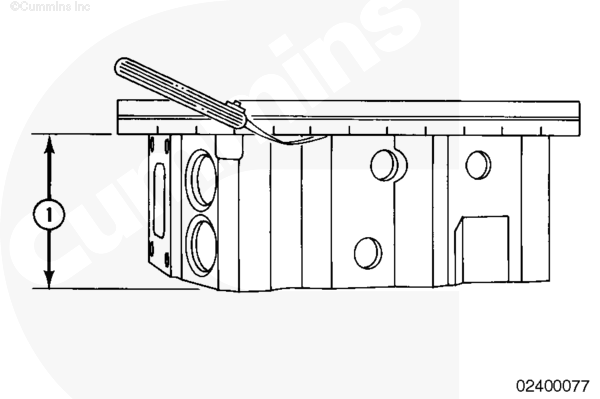

如果缸盖厚度 (1) 测量值符合技术规范,缸盖表面可进行再加工。

| 最小缸盖厚度 (1) | ||

| mm | in | |

| 150.65 | 最小 | 5.93 |

如果重新加工缸盖表面,确保缸盖中的喷油器突出量和气门深度调整正确。

清洁气门座镶圈孔。

检查延伸到气门座镶圈孔的裂纹长度。

如果裂纹延伸至缸孔底部,缸盖必须更换。

有时对缸盖进行机加工以使用加大尺寸的气门座镶圈就能消除缸盖上的裂纹。

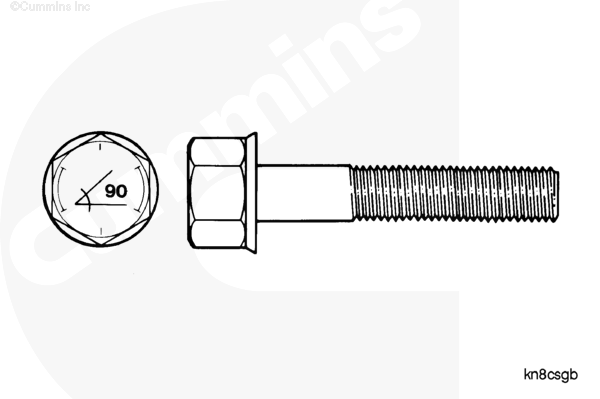

注 : 扭矩加角度法仅用于拧紧七条较大的 233 mm [9.173 in] 的缸盖螺栓。

采用扭矩加角度法安装时,拧紧缸盖螺栓会超过其屈服点,并使螺栓形成永久拉伸。如果螺钉没有超出规定的自由长度,则可以在发动机的使用期限内继续使用。

必须检查螺钉的自由长度以免在安装时顶到缸体底部,并确保螺钉仍有足够的强度。

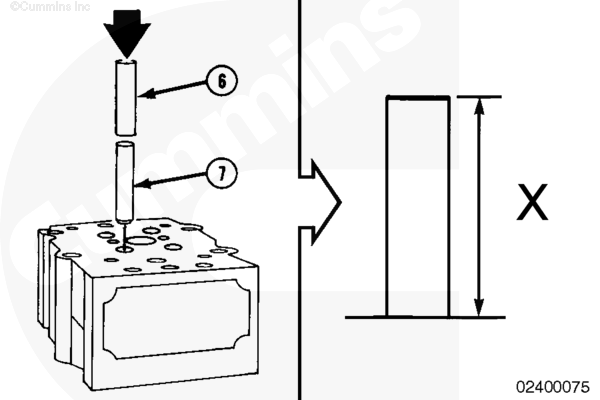

新开发的缸盖螺栓长度尺可以测量螺栓的自由长度。

使用螺栓长度尺(零件号 3164435)检查螺栓的自由长度。

将螺栓头放置在槽内,使其突缘贴着槽的底部。

如果螺钉的端部接触到测量尺的底部,则该螺钉太长,因而必须废弃。

如果螺钉端部与工具底座之间有间隙,则该螺钉可继续使用。

也可以用卡尺对螺钉进行检查。最大允许的自由长度是从螺钉法兰面的底部到螺钉端部测得的长度(尺寸X)。

| 缸盖螺钉自由长度 | ||

| mm | in | |

| 233 | 最大 | 9.173 |

检查喷油器孔有无裂纹或其他损坏。

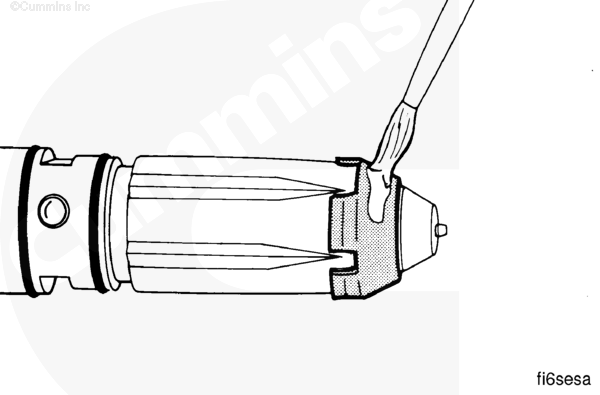

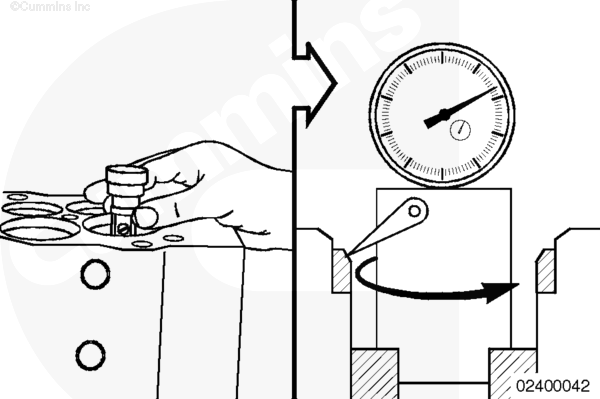

在密封圈上涂一薄层铁蓝。

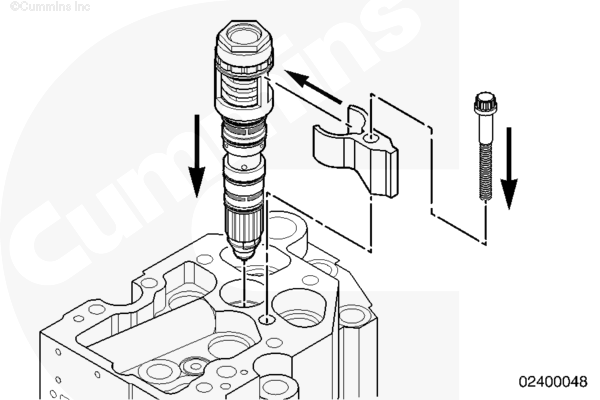

CAUTION

将缸盖支撑起来以免高出燃烧室表面的喷油嘴尖端损坏。

安装喷油器和喷油器压紧卡箍。

拧紧压紧螺钉。

-

1. 34 n•m [ 25 ft-lb ]

-

2. 拧紧 90 度。

使用量块(零件号 3164438)或等同物,测量喷油器的突出量。

如图所示进行测量。

| 喷油器突出量 | ||

| mm | in | |

| 2.42 | 最小 | 0.095 |

| 2.92 | 最大 | 0.115 |

如果突出量不符合技术规范,使用加大尺寸的密封圈。可提供各种尺寸的密封圈。

| 喷油器密封圈 | |||

| mm | in | ||

| 壁厚 | 0.343 | 最小 | 0.0135 |

| 0.419 | 最大 | 0.0165 | |

| 突出量改变 | 0.00 | 标称 | 0.000 |

| 壁厚 | 0.470 | 最小 | 0.0185 |

| 0.546 | 最大 | 0.0215 | |

| 突出量改变 | 0.25 | 标称 | 0.010 |

| 壁厚 | 0.597 | 最小 | 0.0235 |

| 0.673 | 最大 | 0.0265 | |

| 突出量改变 | 0.51 | 标称 | 0.020 |

| 壁厚 | 0.724 | 最小 | 0.0285 |

| 0.800 | 最大 | 0.0315 | |

| 突出量改变 | 0.76 | 标称 | 0.030 |

壁厚为 0.343 至 0.419 mm [0.0135 至 0.0165 in] 的喷油器密封圈是标准密封圈。

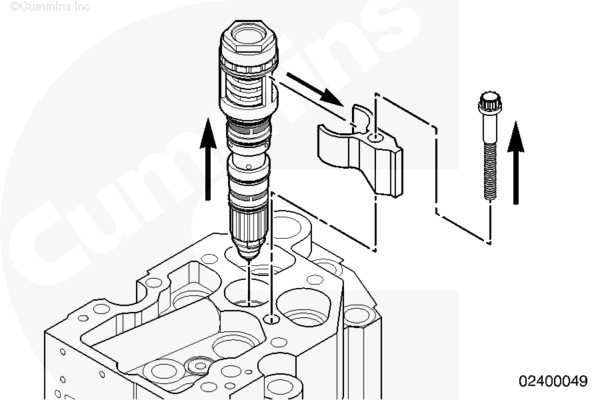

拆下喷油器压紧卡箍螺钉。

拆下喷油器和喷油器压板。

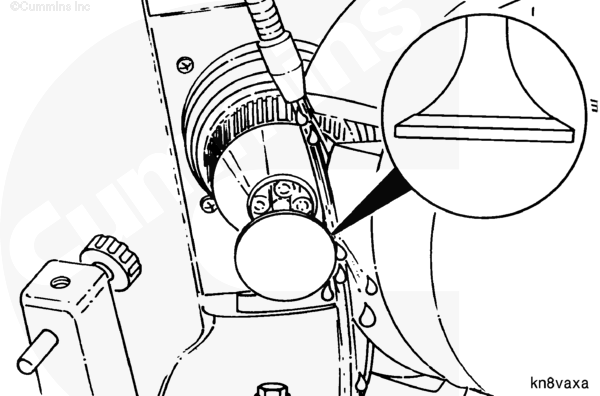

检查喷油器孔内的接触形状。必须可以看到至少 1.52 mm [0.060 In] 宽 360 度全周的蓝色带。

如果接触形状不符合技术规范,用锥形刷清洁喷油器孔,并重新检查接触形状。任何不符合技术规范的缸盖必须进行更换或维修。

如果已拆卸气门座镶圈,测量缸盖上镶圈孔的内径和深度。

| 气门座孔测量值 | |||

| mm | in | ||

| 直径(进气门) | 64.00 | 最小 | 2.519 |

| 64.019 | 最大 | 2.520 | |

| 深度(进气门) | 11.30 | 最小 | 0.445 |

| 11.50 | 最大 | 0.452 | |

| 直径(排气门) | 63.60 | 最小 | 2.504 |

| 63.619 | 最大 | 2.505 | |

| 深度(排气门) | 12.20 | 最小 | 0.480 |

| 12.40 | 最大 | 0.448 | |

如果内径不符合技术规范,使用加大尺寸的气门座。

在缸盖内加工气门镶圈孔。气门座镶圈和气门座镶圈孔之间采用压配合,容差必须保持在 0.064 至 0.114 mm [0.0025 至 0.0045 in] 之间。

加大尺寸气门座镶圈可提供以下尺寸:

|

外径加大尺寸

|

深度(厚度)加大尺寸

|

|

0.25 mm [0.010 in]

|

标准

|

|

0.51 mm [0.020 in]

|

0.12 mm [0.005 in]

|

|

0.76 mm [0.030 in]

|

0.25 mm [0.010 in]

|

|

1.00 mm [0.040 in]

|

0.38 mm [0.015 in]

|

检查气门锁片槽是否磨损。

测量气门杆的外径。

| 进气门杆外径 | ||

| mm | in | |

| 11.920 | 最小 | 0.469 |

| 11.940 | 最大 | 0.470 |

| 排气门杆外径 | ||

| mm | in | |

| 11.893 | 最小 | 0.468 |

| 11.908 | 最大 | 0.469 |

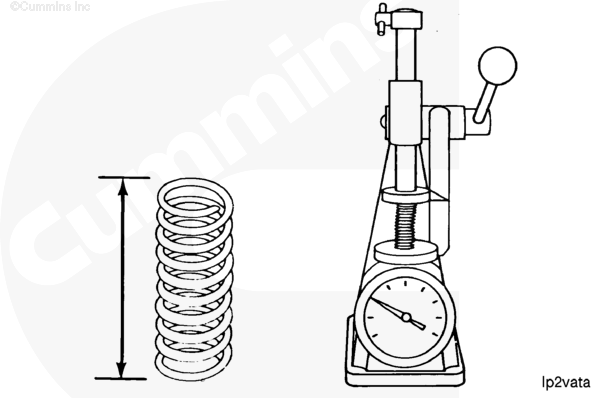

检查气门弹簧有无凹痕或裂纹。

如果有凹痕或裂纹,则不能继续使用气门弹簧。

使用维修工具(零件号 3375182)测试气门弹簧的弹簧力。

近似自由长度为 99.6 mm [3.92 in]。

压缩气门弹簧至 87.4 mm [3.44 in],以检查弹簧弹力。

| 气门弹簧弹力 | ||

| n | lbf | |

| 582.6 | 最小 | 130.97 |

| 712.0 | 最大 | 160.06 |

如果弹簧不符合继续使用技术规范,则必须更换。

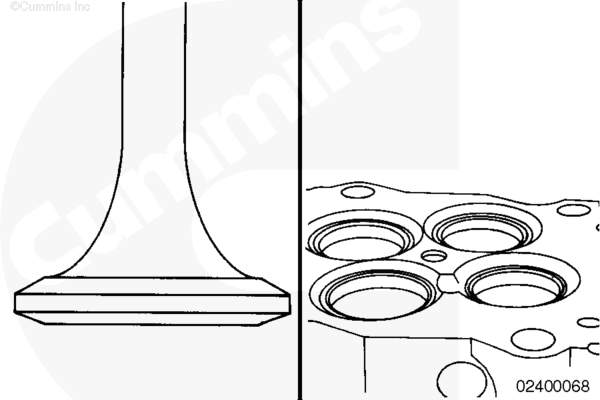

要测量气门头的厚度,将气门放在平面上。检查外径的高度。

| 气门头厚度(外径处) | |||

| mm | in | ||

| 进气 | 2.91 | 最小 | 0.114 |

| 排气 | 3.01 | 最小 | 0.118 |

如果气门不符合技术规范,则必须更换。

如果已拆卸气门导管,测量气门导管孔内径。

如果孔径不符合技术规范,必须更换气门座。

| 气门导管孔内径 | ||

| mm | in | |

| 19.00 | 最小 | 0.748 |

| 19.021 | 最大 | 0.749 |

磁力探伤检查

CAUTION

进行磁粉探伤检查后必须对各零件进行彻底的消磁和清洁。铁屑可能会损坏发动机内部部件。

采用磁粉剩磁法。

检查气门上有无裂纹。

使用线圈通电法检查排气门。

使用直径最小为 305 mm [12-in] 的线圈。

|

线圈通电电流(安培匝数)

|

|

|

最小值

|

最大值

|

|

400-VDC

|

800-VDC

|

安匝数是指流经线圈的 1 安培的电流与线圈匝数的乘积。

排气门的焊接接头处将出现很宽而模糊的图案。这属于正常现象。如果很宽的模糊图案中有清晰的线条,必须更换气门。

|

工件通电电流(安培)

|

|

|

最小值

|

最大值

|

|

500-VDC

|

700-VDC

|

容许标准(进气及排气门):

- 如果裂痕长度小于 38.1 mm [1.5 in],则可以接受。超过 5 个间隔小于 3 mm [0.118 in] 的裂纹不可接受。

- 如无裂纹,则零件合格。

- 只有纵向指示区可以接受。

- 如无裂纹,则零件合格。

- 如无裂纹,则零件合格。

研磨

气门

不要用氧化铝砂布或砂纸清洁气门。

使用 Scotch-Brite™(零件号 3823258)清洁气门杆。清洁气门面及气门头上的积碳。

研磨气门前,必须清洁气门并将所有积碳清除干净。用喷丸法只能清洁气门头区域。如果气门杆经过喷丸处理,不得继续使用此气门,因为表面光洁度会被破坏。

使用气门刨床(零件号 3376256)或等同物研磨气门面。

遵循气门磨床附带的说明书,在研磨前正确安装气门。

WARNING

当使用溶剂、酸或碱性材料清洁时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

用溶剂清洗气门上的金属碎屑。

用压缩空气吹干。

要测量气门头的厚度,将气门放在平面上。检查外径的高度。

| 气门头厚度(外径处) | |||

| mm | in | ||

| 进气 | 2.91 | 最小 | 0.114 |

| 排气 | 3.01 | 最小 | 0.118 |

如果气门不符合技术规范,则必须更换。

气门座

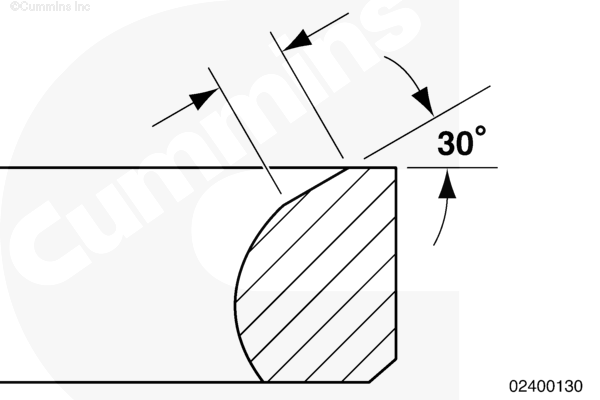

识别正确的气门座镶圈。

- 顶视图:进气口端座。

- 底视图:排气口端座。

进气与排气口座必须按照图示角度安装。

使用带气门座适配器镶圈安装器的手扳压机(零件号 3164790)和气门座安装器(零件号 3164978)(9)将镶圈(4)装入缸盖。

使用气门座磨床(零件号 ST-685-A 或 ST-685-C 或等同物)和气门导管心轴组件(零件号 3164734 或等同物)研磨气门座。

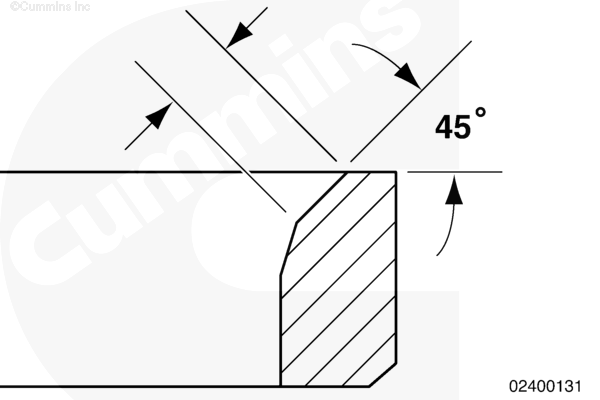

研磨气门座镶圈至所示角度。

测量宽度。

| 气门座宽度 | |||

| mm | in | ||

| 进气 | 3.5 | 最小 | 0.138 |

| 4.2 | 最大 | 0.165 | |

| 排气 | 4.0 | 最小 | 0.157 |

| 4.3 | 最大 | 0.169 | |

如果气门座宽度不符合技术规范,去除内径和外径表面上的材料,以减小气门座宽度。

如果研磨后不符合气门座技术规范,必须更换镶圈。

泄漏测试

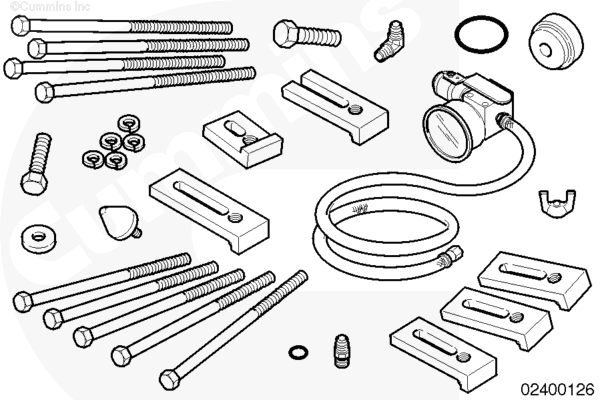

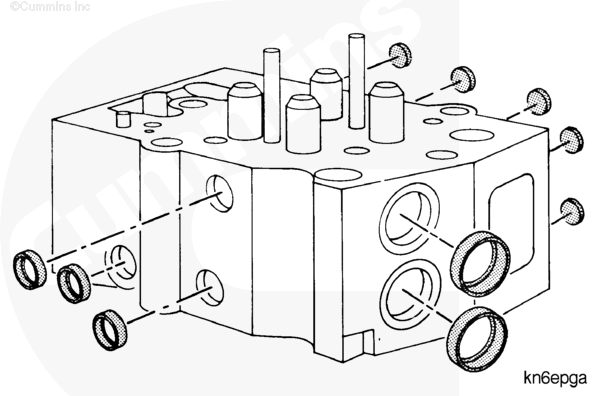

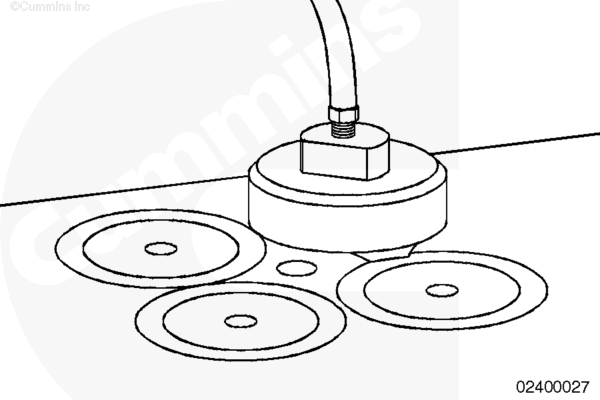

使用缸盖泄漏测试组件(零件号 3164341)和调节器(零件号 3164231)测试缸盖。

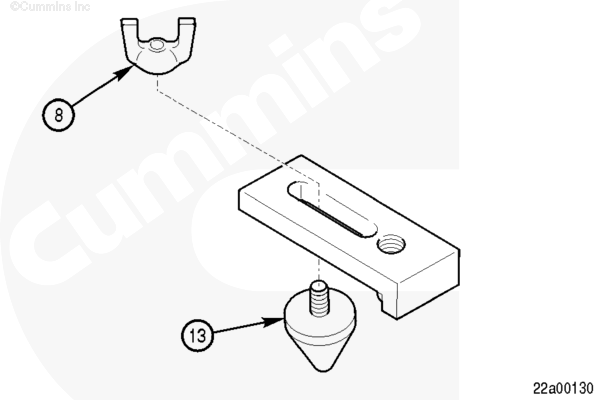

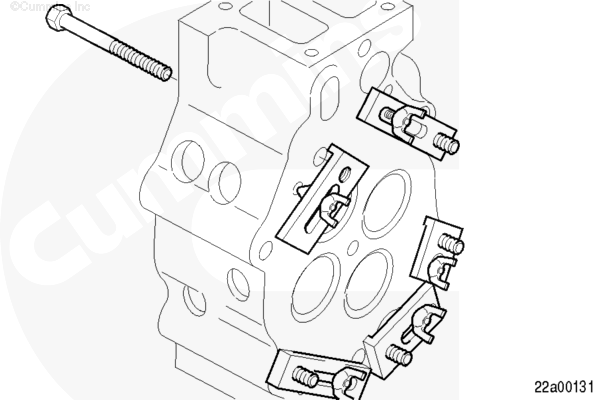

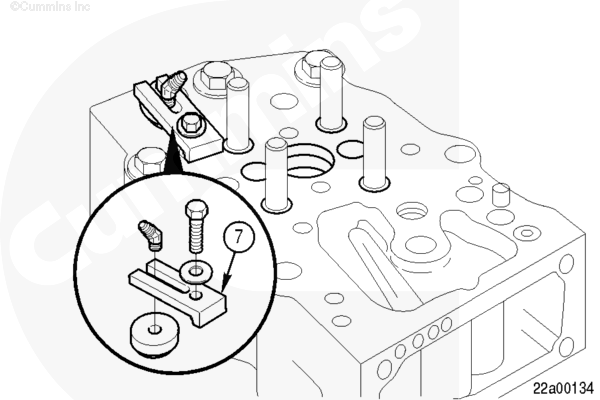

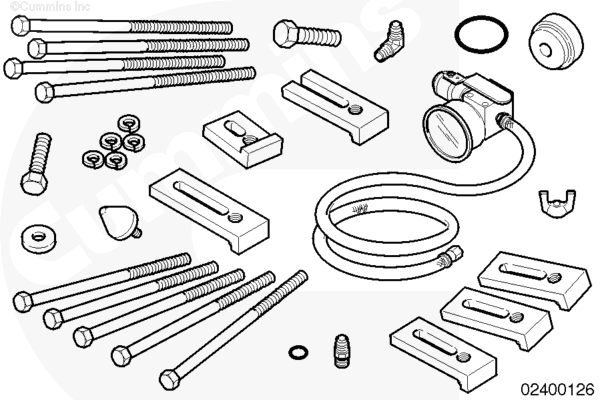

根据需要组装蝶形螺母 (8)、卡箍和塞堵 (13)。

注 : 图示缸盖使用了五个卡箍和塞堵总成,而 QSK 78 缸盖仅有四个较长的总成。

将卡箍和堵塞总成安装到缸盖中,堵住冷却液通道。

插入合适的螺钉,并穿过缸盖的气门导管侧,然后将其螺纹端拧入卡箍。

拧紧螺钉。

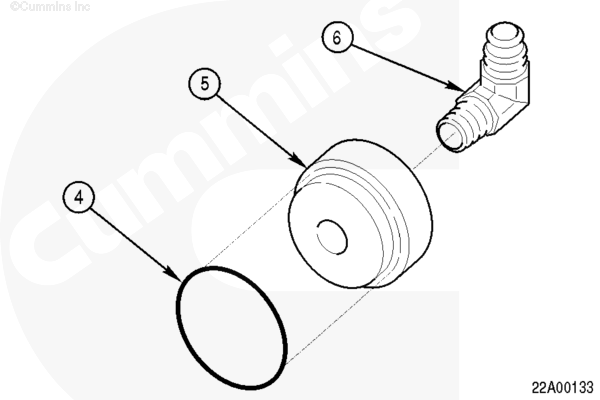

将 O 形圈 (4) 安装到测试接头 (5) 的 O 形圈槽中。

将适配器弯头(6)拧入适配器(5)。

将测试适配器总成放到缸盖内。

将卡箍 (7) 安装到测试适配器总成上。用合适的螺钉和垫圈固定。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

将压力调节阀组件连接到管嘴 (9)。

将压力调节器阀组件连接到压缩空气源并调节气压。

| 测量 | ||

| kpa | psi | |

| 空气压力 | 345 | 50 |

WARNING

该部件或总成重达 23 kg [50 lb] 以上。若要防止造成严重的人身伤害,一定要寻求帮助或使用合适的提升设备来提升此部件或总成。

在缸盖上安装吊环螺钉。

使用合适的提升设备提升缸盖。

将缸盖浸入水箱中。

检查是否有气泡。有气泡表明漏气。

如果缸盖泄漏,则必须修理或更换。

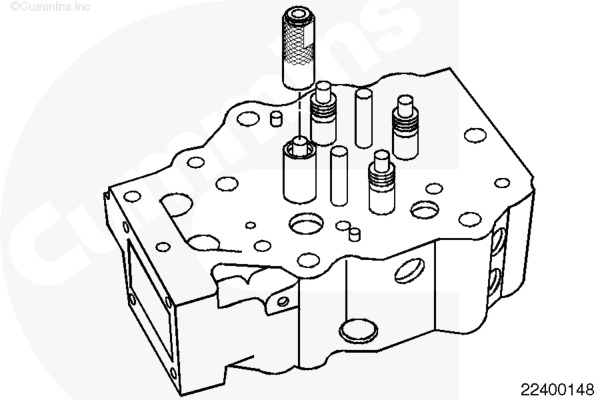

组装

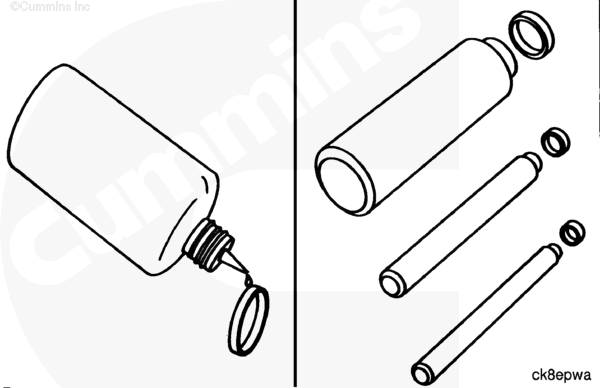

使用碗形塞 Loctite 密封胶(零件号 3375068)或等同物。

|

塞外径

|

塞内径

|

|

22.63 mm [0.891 in]

|

21.18 mm [0.834 in]

|

使用正确的膨胀碗形塞安装器(装卸器)以确保膨胀碗形塞安装在缸盖中的深度正确。

推动塞子直到安装器(装卸器)的肩部接触到缸盖。

膨胀(碗形)塞安装工具把手(零件号 3164085)必须与膨胀(碗形)塞安装工具(装卸器)(零件号 3376813)配合使用。

安装 17 个新碗形塞。

使用缸盖泄漏测试组件(零件号 3164341)和调节器(零件号 3164231)测试缸盖。

CAUTION

确保心轴不损坏气门导管的顶部。如果导管损坏,气门可能会卡住,并严重损坏发动机。

如果已拆卸气门导管,用手板压床和适当的心轴(零件号 3164427)安装新的气门导管。

安装气门导管 (7) 至规定高度 (X)。

| 气门导管高度 | |||

| mm | in | ||

| 至缸盖顶部 | 42.50 | 最小 | 1.673 |

| 43.50 | 最大 | 1.713 | |

检查气门导管是否有切口或裂纹。

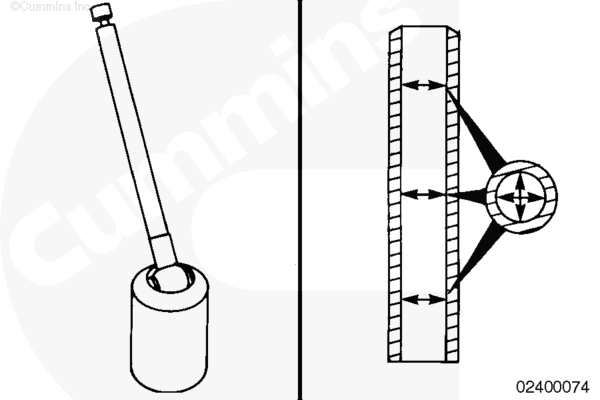

使用球形量规或内径千分表测量气门导管的内径。

测量内径。

| 气门导管内径 | ||

| mm | in | |

| 11.981 | 最小 | 0.471 |

| 11.999 | 最大 | 0.472 |

测量气门座与气门导管的同心度。

气门座与导管必须同心。

| 气门座与气门导管的同心度 | ||

| mm | in | |

| 0.05 | 最大 | 0.002 |

使用铅笔或铁蓝在气门面做一圈标记。将气门安装在气门导管中。

将气门压在气门座上,左右旋转气门三或四次。

与气门座正确接触将破坏气门面的标记。

加工良好的气门与气门座,不需要使用研磨剂做气封。如果需要使用研磨剂,检查磨床的调整情况及磨石的状况。

使用细研磨剂(零件号 3375805)或等同物。在气门上均匀地涂一薄层。

使用电动或手动抽吸研磨工具向气门中心施加压力。

来回转动气门。持续研磨直到气门座镶圈以及气门上的研磨剂都显示出均匀接触的纹理。

CAUTION

研磨剂是一种研磨材料。如果缸盖、气门、气门座未彻底清洁,会导致故障。

清除各零件上的研磨剂。

CAUTION

为了避免气门油封在气门导管上松动,不要润滑气门油封。安装油封时必须保持干燥。

如果导管上气门杆密封件安装过远,密封件会过早失效,并导致机油消耗过大。深度规能帮助正确定位油封。

使用气门杆油封安装器(零件号 3164430)安装气门杆油封。

WARNING

气门弹簧处于压缩状态。使用气门弹簧压缩器时要小心。会导致人身伤害。

使用气门弹簧压缩器(零件号 3163606 或等同物)或气门弹簧压缩器架(零件号 ST-1022 或等同物)。气门弹簧压缩器板(零件号 3164594)可以和零件号 3163606 及 ST-1022 一起使用,以便同时按压所有四个气门弹簧。也可以使用零件号为 3375960 的气动气门弹簧压缩器(或等同物)。

按照下面的顺序组装零件:

- 气门 (5)

- 耐磨板(4)

- 气门弹簧 (3)

- 气门弹簧座(2)

压缩气门弹簧并安装以下零件:

- 新气门锁片。

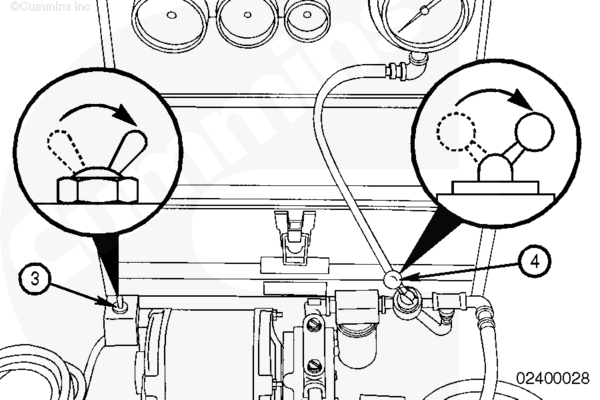

真空测试

使用带真空杯(零件号 4918162)及真空杯密封件(零件号 4918163)的气门真空测试仪(115V 的零件号为 3824277,220V 的零件号为 3824278)测试气门

使用测试仪前要检查泄漏切断阀。如果气门有污垢或被磨损,计量表上显示的泄漏量不真实。

检查气门:

- 打开切断阀。

- 打开真空泵。

- 将真空杯靠在光滑表面上。

- 关闭切断阀。

- 关闭真空泵。

- 等待大约 10 秒。

- 量表下降值不得 大于 7 kPa [2 in Hg]。

气门和气门座必须保持清洁干燥。

选择与将要测试的发动机型号匹配的油杯。

将密封件和真空杯安装到真空管(软管)上。

使用真空杯和密封件盖住气门。密封件必须与气门周围的区域紧密接触。

检查气门时,密封件必须占满气门之间的研磨区域。

将扳钮开关 (3) 扳至 ON(接通)位置。

将真空控制阀 (4) 转到“OPEN”(开启)位置。

当真空表读数在 34 - 85 kPa [10 - 25 in Hg] 时,将真空度控制阀 (4) 转到“CLOSED”(关闭)或“OFF”(断开)位置。

将扳钮开关 (3) 转到 “OFF”(断开)位置。

CAUTION

经过任何研磨或切削加工后,缸盖都必须解体并清洗以免损坏发动机。

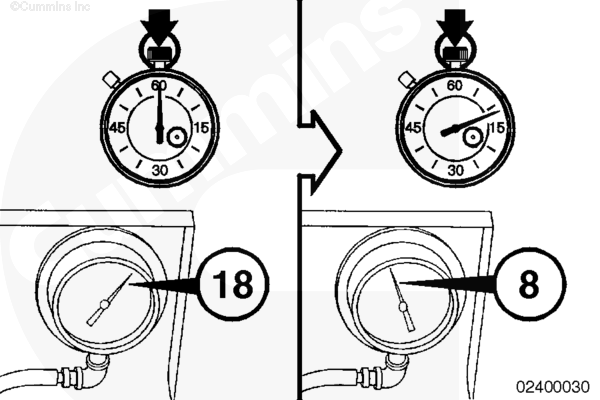

使用秒表。当真空表指针逆时针转动,指向 61 kPa [18 in Hg] 位置时,开始计时。

而当真空表的指针指向 27 kPa [8 in Hg] 位置时,停止计时。

仪表在规定读数之间移动所需的时间必须至少为 10 秒钟。

如果所用时间不足 10 秒,进行下列检查:

- 重复测试以确保设备运转正常。

- 使用木锤轻敲气门杆确保气门入位。重复该测试。

- 在气门座镶圈和气门头部外径处涂敷一薄层润滑脂。重复真空测试。润滑脂的图案将显示出泄漏点。

- 如果气门座镶圈与缸盖之间存在泄漏,必须更换气门座镶圈。

如果气门和气门座镶圈之间存在泄漏,必须执行以下步骤之一:

- 磨平气门与气门座

- 研磨气门

- 研磨气门座。

安装

测量缸套突出量。参考第 1 节中的步骤 001-028。

如果缸套突出量不正确,必须在安装缸盖前进行调整。

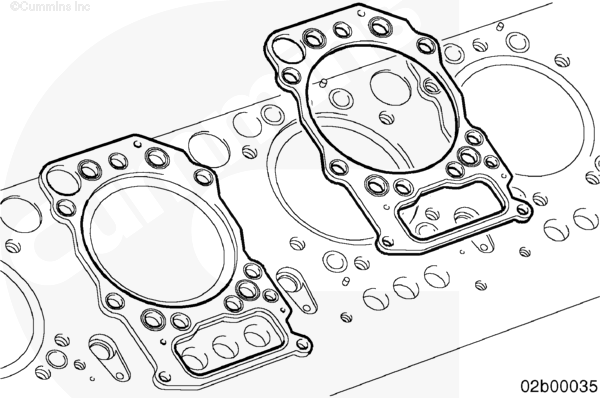

如果缸体顶面已去除了一些材料,就需使用加厚的缸盖密封垫。

检查缸体中的标记,以确定需要加厚的缸盖密封垫还是标准密封垫。

安装缸盖密封垫。用定位销定位。

WARNING

该部件或总成重达 23 kg [50 lb] 以上。若要防止造成严重的人身伤害,一定要寻求帮助或使用合适的提升设备来提升此部件或总成。

安装缸盖。必须能够沿定位销滑动自如。

用清洁的发动机机油润滑缸盖螺钉。

用清洁的发动机机油润滑螺钉螺纹。将螺栓装入缸体之前,先甩掉过多的机油。

安装螺钉。

使用扭矩加角度法时,转动 90 度角的公差是 90 度 ± 5 度。如果螺钉转动超出两扣,不要松动螺钉。此紧固载荷仍可接受;但拧紧螺钉超出两扣会导致过度拉伸并缩短螺钉寿命。正确拧紧后螺钉一般都能够在发动机使用寿命内继续使用。

按次序拧紧螺钉 1 到 7。

-

1. 100 n•m [ 74 ft-lb ]

-

2. 245 n•m [ 180 ft-lb ]

-

3. 380 n•m [ 280 ft-lb ]

-

4. 旋转 90 度。

按次序拧紧螺栓 8 和 9。

-

1. 50 n•m [ 37 ft-lb ]

-

2. 100 n•m [ 74 ft-lb ]

安装冷却液排气管。

最后步骤

WARNING

该部件或总成重达 23 kg [50 lb] 以上。若要防止造成严重的人身伤害,一定要寻求帮助或使用合适的提升设备来提升此部件或总成。

WARNING

蓄电池可能有易爆性气体逸出。为降低人身伤害的可能性,在维护蓄电池前,必须保持发动机舱通风良好。为了降低产生电弧的可能性,应首先拆下负极 (-) 蓄电池电缆,并最后连接负极 (-) 蓄电池电缆。

- 安装摇臂室。参考第 3 节中的步骤 003-013。

- 安装喷油器。参考第 6 节中的步骤 006-026。

- 安装推杆。参考第 4 节中的步骤 004-014。

- 安装摇臂。参考第 3 节中的步骤 003-009。

- 调整气门和喷油器。参考第 3 节中的步骤 003-006。

- 安装摇臂室盖。参考第 3 节中的步骤 003-011。

- 安装燃油歧管。参考第 6 节中的步骤 006-022。

- 安装进气歧管和跨接管。参考第 10 节中的步骤 010-002。

- 安装排气歧管。参考第 11 节中的步骤 011-007。

- 如有必要,安装曲轴箱呼吸器。参考第 3 节中的步骤 003-001。

- 连接蓄电池或空气动起动马达供气管。

- 加注冷却系统。参考第 8 节中的步骤 008-018。

- 运转发动机,直至达到 70°C [158°F] 的最低冷却液温度,检查有无泄漏。