康明斯ISM、ISMe和QSM11柴油发动机维修手册之曲轴、止推瓦的拆卸安装与标准的维修技术参数

概述

小尺寸主轴瓦具有 -0.076 mm [-0.003 in] 的小尺寸外形。这些轴瓦是作为经济型维修选项而开发的,用以延长主轴瓦盖出现磨损的缸体的寿命。小尺寸轴瓦可以增大曲轴间隙和机油流量。机油流量增大时,机油压力会稍稍降低,因此推荐在每台发动机上仅使用一个小尺寸轴瓦组件。轴瓦上标有各自的零件号,上下轴瓦成组提供。小尺寸轴瓦可以通过零件号或零件号后面的 -0.076mm 来识别。

小尺寸轴瓦经过了充分的测试,结果优异。使用了一段时间以后的轴瓦的下轴瓦上会出现不均匀的铜的痕迹。这是由于在磨损中缸体孔的几何尺寸发生了轻微的变化造成的。随着增大的机油流量,小尺寸轴瓦得到更高水平的润滑和冷却。使用了一段时间以后的小尺寸主轴瓦会出现不均匀的磨损图案或铜的痕迹。这种磨损是正常的。

注 : Plastigage™ 步骤将无法准确测量小尺寸主轴瓦中的轴承油膜间隙。

有关主轴承盖磨蚀以及 Plastigage™ 的更多信息,使用以下步骤。参考第 F 节中的步骤 001-999。

准备步骤

WARNING

为了减小人身伤害的可能性,应避免皮肤直接接触热机油。

WARNING

美国的一些州和联邦机构已经认定使用过的机油有致癌作用,而且能造成生殖疾病。应避免吸入机油蒸汽、误吞以及长时间接触用过的机油。如果不再继续使用,应按照当地环保法规进行处理。

康明斯公司建议在更换主轴承的同时更换止推轴承。采用《ISM、ISMe 和 QSM11 发动机维修手册》(公告号 3666322)中的下述步骤。 参考第 1 节中的步骤 001-007。

使用 M11 系列发动机(STC, CELECT™, CELECT™ Plus 型号)故障诊断和排除手册(公告号 3666139)中的以下步骤进行止推轴承更换。参考第 1 节中的步骤 001-007。

- 排放机油。参考第 7 节中的步骤 007-025。

- 拆下油底壳。参考第 7 节中的步骤 007-025。

- 如有配备,拆下缸体加强板。参考第 1 节中的步骤 001-089。

拆卸

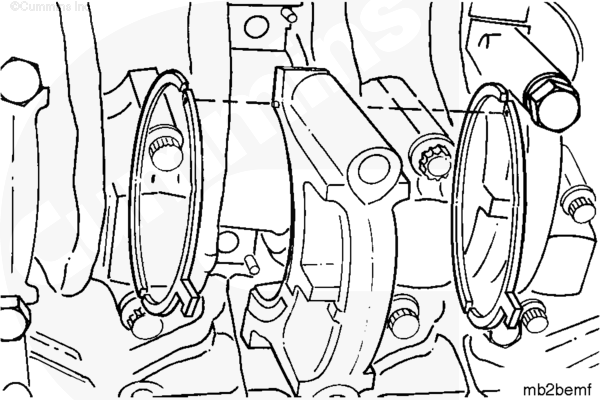

更换主轴承时,每次更换一个。

拆卸主轴承螺钉。

使用主轴承盖拉拔器(零件号 ST-1178)拆下主轴承盖。

工具必须放在盖的中央。直着向下拉以拆下盖。

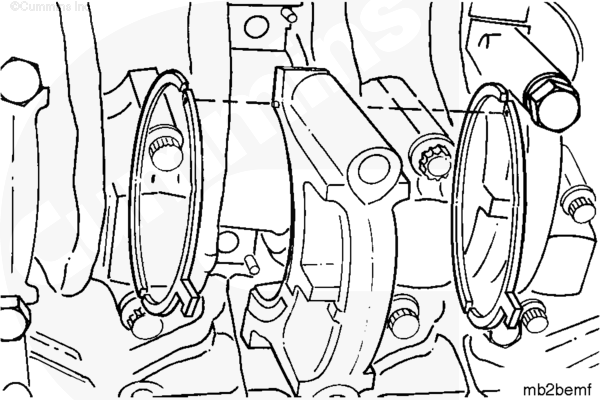

4 号主轴承盖带有止推轴承。用 2 个定位销定位盖。

从主轴承盖上拆下下主轴瓦。

在主轴瓦上标记字母“L”(下部)及其所在的轴颈编号。

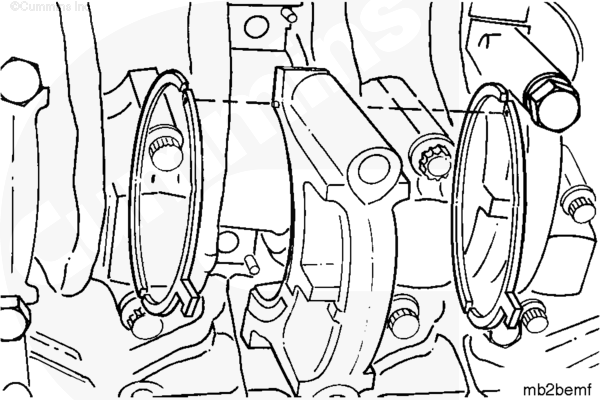

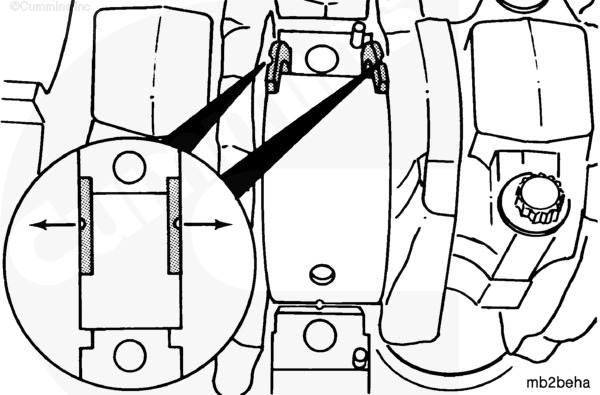

将主轴承转出工具(零件号 3823818)安装至主轴承轴颈的机油孔中以安装上主轴瓦。

首先拆卸主轴瓦的定位舌侧(1)。

旋转曲轴的附件驱动皮带轮以拆卸上主轴瓦(2)。

清洁并检查能否继续使用

CAUTION

为防止机油向下渗到缸体主轴承盖配合面上,必须严格清洁缸体主轴承盖螺钉螺纹孔。(安装主轴承盖前,用棉签或等同物将机油尽量吸干净。)Loctite™ 518 厌氧性密封胶不能密封油性表面。

注 : Loctite® 518 厌氧性密封胶可以到汽车零部件商店购买。无可用的 Cummins® 零件号。

WARNING

当使用溶剂、酸或碱性材料清洁时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

WARNING

有些溶剂易燃并且具有毒性。使用之前,应阅读制造商的说明书。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

使用可溶性清洁剂清洁缸体上所有主轴承盖安装表面。

使用干净的、不起毛的布擦干缸体上的主轴承盖安装面。

主轴承盖表面不能有润滑脂和油污。

使用溶剂和软毛刷清洁轴承盖、螺钉、垫圈和轴承。

用压缩空气吹干这些零件。

使用可溶性清洁剂清洁主轴承盖安装表面。使用干净的、不起毛的布擦干主轴承盖安装面。

主轴承盖的安装表面上必须没有润滑脂和油污。

检查主轴承盖、螺钉和垫圈是否损坏。

检查轴瓦有无拉痕、划痕或其他损坏。

如果主轴承损坏,则检查曲轴。如果曲轴损坏,则必须拆下发动机进行维修。参考第 0 节中的步骤 000-001。

使用 M11 系列发动机(STC, CELECT™, CELECT™ Plus 型号)基本发动机故障诊断和排除手册(公告号 3666139)中的以下步骤。参考第 0 节中的步骤 000-001。

使用球形端的外径千分表测量主轴瓦的厚度。

| 标准主轴瓦的厚度 | ||

| mm | in | |

| 3.894 | 最小 | 0.1533 |

| 3.945 | 最大 | 0.1553 |

要获得轴承损坏的详细信息,请查阅《轴承故障的分析和预防手册》(公告号 3810387)。

安装

CAUTION

为避免损坏发动机,上下轴承必须安装在正确的位置。上轴承有机油槽。轴瓦上标记有“upper”(上)和“lower”(下)以便于识别。

CAUTION

为正确定位轴承以防损坏发动机,轴承定位舌(1)必须位于轴承鞍座的槽(2)中。

CAUTION

主轴承盖的连接配合面只能使用 Loctite™ 518 厌氧性密封胶。其它密封胶可能变硬、变脆,从而使机油和碎屑进入到主轴承/缸体连接处。

CAUTION

每滴宽度必须在 3 至 5 mm [0.12 至 0.2 in] 之间,并且不能进入到主轴瓦内径中。主轴承中的密封胶可能损坏发动机。

旧轴瓦必须装回拆卸时的同一位置。

使用 Lubriplate™ 105 多功能润滑剂或等同物涂敷上主轴瓦内径。

使用与拆卸时相同的方法安装上主轴瓦(2)。

轴承的定位舌侧 (1) 必须最后就位。

CAUTION

如果在同一台发动机上安装了一套以上的小尺寸主轴瓦,会出现机油压力低的故障。

注 : 上下小尺寸主轴承必须成套安装在同一缸体位置处。

小尺寸主轴瓦的安装步骤与标准主轴瓦的步骤相同。上下小尺寸主轴承必须成套安装在同一缸体位置处。

对于小尺寸主轴承的安装,用 Dykem™ 记号笔在主轴承盖背部外侧标上 X -0.003 X,以便在以后维修中识别轴承的位置。在添加机油以前让 Dykem™ 干燥。

安装下主轴瓦,轴承定位舌(1)位于主轴承盖槽(2)中。

使用 Lubriplate™ 105 多功能润滑剂或等同物涂敷轴瓦的内径。

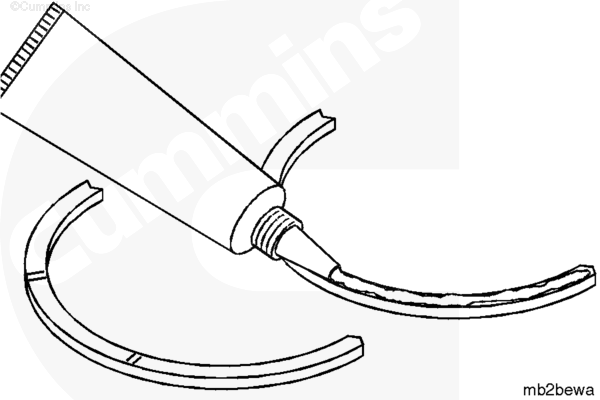

在每个主轴承盖的 4 个位置都涂上 Loctite® 518 厌氧性密封胶。

如图所示为主轴承盖安装表面涂上一层 Loctite® 518 厌氧性密封胶。

在主轴承盖的相对侧重复此步骤。

CAUTION

每滴宽度必须在 3 至 5 mm [0.12 至 0.2 in] 之间,并且不能进入到主轴瓦内径中。主轴承中的密封胶可能损坏发动机。

定位主轴承盖间隙倒角前缘。

为主轴承盖间隙倒角的前沿涂上一层 Loctite® 518 厌氧性密封胶(如图所示)。

在主轴承盖的相对侧重复此步骤。

为了避免出现孔尺寸问题、间隙问题或同时出现上述两种问题,必须在涂上 Loctite® 518 厌氧性密封胶后 15 分钟内拧紧主轴承螺栓。

使用 Lubriplate™ 105 多功能润滑剂或等同物涂敷下部止推轴承。

按图示在 4 号主轴承盖上安装下止推轴承。

止推轴承的凹槽必须朝向曲轴。

定位销切勿超出止推轴承表面。

使用清洁的 15W-40 机油润滑螺钉螺纹和垫圈两侧。

在将螺钉装到气缸体上之前,沥尽过多的机油。

紧固螺钉时,4 号主轴承盖必须对准轴承鞍座中的定位销。

主轴承盖在缸体上从前向后依次记为 1 至 7 号。安装时盖上的编号必须与缸体内轴承鞍座的编号一致。主轴承鞍座的锁舌和轴承盖必须处于同侧。

安装主轴承盖。

不得使用手锤敲打主轴承盖。

CAUTION

在旧的 M11 和 ISM 缸体上使用新的主轴承盖时,在拧紧主轴承螺钉时仅使用扭矩加角度方法。扭矩-屈服步骤将会损坏压印编号为 00622080 及更低的缸体。

扭矩加角度步骤(发动机缸体编号低于 00622081)

交替拧紧主轴承螺栓至以下扭矩值:

-

1. 68 n•m [ 50 ft-lb ]

-

2. 142 n•m [ 105 ft-lb ]

-

3. 210 n•m [ 155 ft-lb ]

-

4. 完全松开

-

5. 重复步骤 1 至步骤 3。

扭矩-屈服步骤

注 : 只能在以下发动机上使用扭矩-屈服步骤来拧紧主轴承盖螺钉:

- 发动机生产序号为 35011095 及更高。

- 压印编号为 00622081 及更高的发动机缸体。

- 后发动机生产序号铭牌上压印有 TTY 的缸体。

使用以下步骤拧紧主轴承盖螺钉:

-

1. 95 n•m [ 70 ft-lb ]

-

2. 135 n•m [ 100 ft-lb ]

-

3. 完全松开

-

4. 95 n•m [ 70 ft-lb ]

-

5. 135 n•m [ 100 ft-lb ]

-

6. 拧紧 180 度

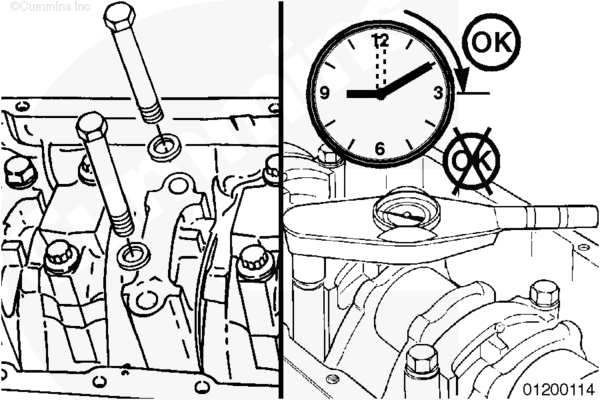

使用一个蚀刻有两条距离 180 度的轴线的套筒旋转螺钉 180 度。

将套筒放在主轴承盖螺钉头上,并在套筒 1 号轴线的位置用铅笔标记轴承盖。

使用冲击扳手以拧紧方向旋转主轴承螺钉直至 2 号轴线与盖上的记号对齐(180 度)。

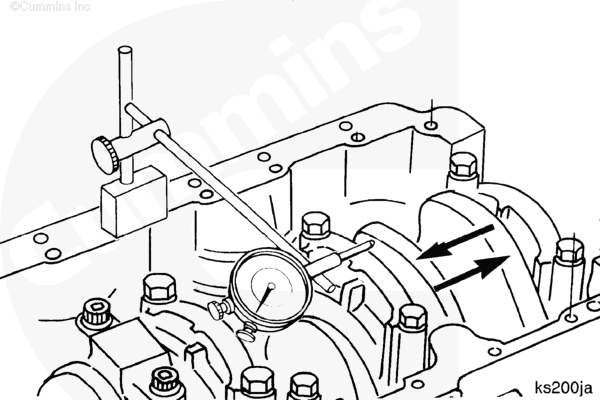

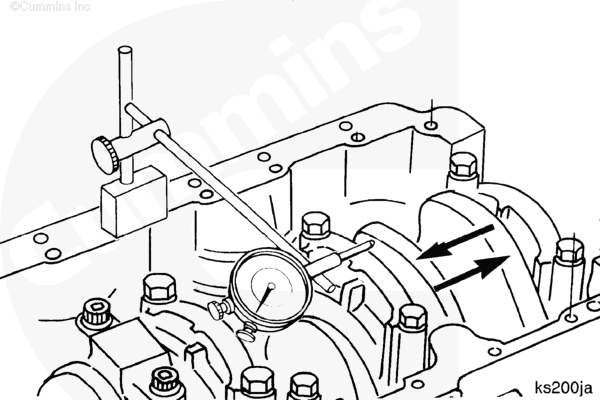

使用千分表测量曲轴轴向间隙。

| 曲轴轴向间隙 | ||

| mm | in | |

| 0.10 | 最小 | 0.004 |

| 0.56 | 最大 | 0.022 |

如果轴向间隙不符合技术规范,检查缸体中的主轴承盖和止推轴承表面。

最后步骤

CAUTION

在起动后的 15 秒内,发动机必须有足够的机油压力。若 15 秒内低油压报警指示灯不灭,或者仪表显示无油压,立即关闭发动机,以防止发动机损坏。核实油底壳中的机油油位是否正确。

- 如有配备,安装缸体加强板。参考第 1 节中的步骤 001-089。

- 安装油底壳。参考第 7 节中的步骤 007-025。

- 向发动机加注机油。参考第 7 节中的步骤 007-025。

- 运转发动机,使之达到正常工作温度,检查有无泄漏。

-

准备步骤

WARNING

为了减小人身伤害的可能性,应避免皮肤直接接触热机油

WARNING

美国的一些州和联邦机构已经认定使用过的机油有致癌作用,而且能产生生殖疾病。应避免吸入机油蒸汽、误吞以及长时间接触用过的机油。如果不再继续使用,应按照当地环保法规进行处理。

康明斯公司建议在更换主轴承的同时更换止推轴承。

- 排放机油。参考第 7 节中的步骤 007-037。

- 拆下油底壳。参考第 7 节中的步骤 007-025。

LARGE

拆卸

4 号主轴承盖带有止推轴承。用 2 个定位销定位盖。

LARGE

从 4 号主轴承盖上拆下止推轴承。

在油道槽中标记止推轴承以前为前或后轴承。

LARGE

CAUTION

拆卸上止推轴承时不要损坏曲轴。

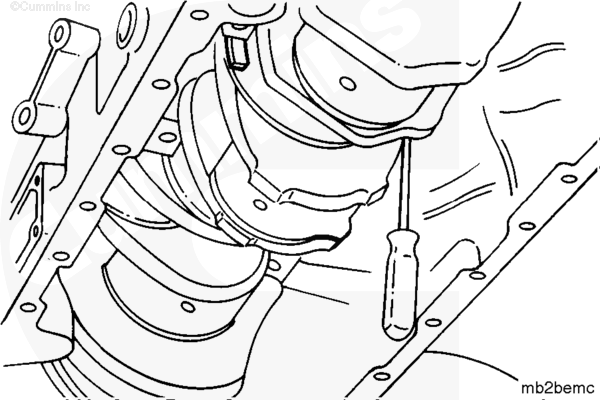

使用钝工具拆卸上止推轴承。

LARGE

安装

使用 Lubriplate™ 105(零件号为 3163086 或 3163087)或等同物涂抹上止推轴承。

LARGE

将曲轴推向发动机后部,安装后止推轴承,然后将曲轴推向前部,安装前止推轴承。

在4号主轴承座上安装止推轴承上瓦。

凹槽必须朝向曲轴。

LARGE

使用 Lubriplate™ 105(零件号为 3163086 或 3163087)或等同物涂抹下止推轴承。

按图示在4号主轴承盖上安装止推轴承下瓦。

止推轴承的凹槽必须朝向曲轴。

LARGE

使用清洁的 15W-40 机油润滑螺钉螺纹以及垫圈两侧。

在将螺钉装到气缸体上之前,沥尽过多的机油。

LARGE

CAUTION

拧紧螺钉时,为避免损坏缸体和主轴承盖,4 号主轴承盖必须对准轴承鞍座中的定位销。

LARGE

主轴承盖在缸体上从前向后依次记为 1 至 7 号。安装时盖上的编号必须与缸体内轴承鞍座的编号一致。主轴承鞍座的锁舌和轴承盖必须处于同侧。

安装主轴承盖。

LARGE

CAUTION

为避免损坏主轴承盖和轴承,不要用锤敲击主轴承盖。

LARGE

紧固主轴承时,确保采用正确的主轴承盖螺钉紧固步骤。采用不正确的紧固步骤将会损坏发动机。参考第 1 节中的步骤 001-006。

LARGE

使用千分表测量曲轴轴向间隙。

曲轴轴向间隙 mm in 0.10 最小 0.004 0.56 最大 0.022

如果轴向间隙不符合技术规范,检查缸体中的主轴承盖和止推轴承表面。

LARGE

最后步骤

- 安装油底壳。参考第 7 节中的步骤 007-025。

- 向发动机加注机油。参考步骤 007-037

- 运转发动机,使之达到正常工作温度,检查有无泄漏。

注 : 在起动后的 15 秒内,发动机必须有足够的机油压力。若 15 秒内低油压报警指示灯没有熄灭,或者仪表显示无油压,应立即关闭发动机,以防止发动机损坏。核实油底壳中的机油油位是正确的。

.

LARGE