康明斯ISX和QSX15柴油发动机、柴油发电机组、工程机械动力系统维修手册之喷油器、静态喷油正时拆卸与组装的技术规格与标准的维修数据测量

喷油器

泄漏测试

该测试检查燃烧气体是否通过喷油器油轨单向阀泄漏回油轨或检查有无通过喷油器泄漏入燃油油轨的其他情况。

当盘动发动机时,压缩冲程中向上运动的活塞对喷油器产生背压。

在本测试中,如果油轨单向阀泄漏,则空气通过油轨单向阀压入燃油油轨中。在用来代替计量执行器的测试装置上感应压力。如果压力表连接到测试装置上,当空气通过泄漏的油轨单向阀逸出时,测量到压力。如果用装水的容器代替压力表,当空气通过泄漏的油轨单向阀逸出时将看到气泡。

阻尼器上的顶置机构标记用于确定哪一个气缸在压缩冲程,因此如果压力表压力读数改变或看到气泡,可以确定哪个喷油器有故障。

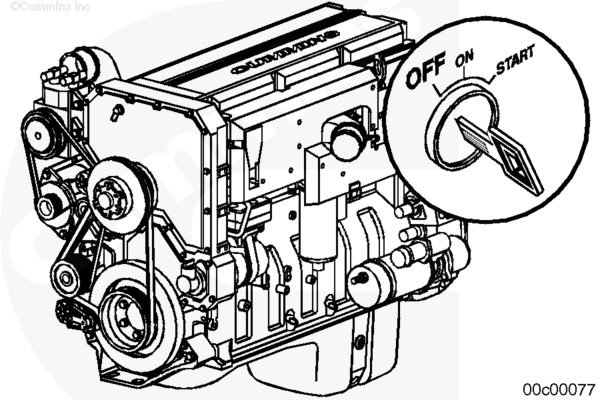

关闭发动机。

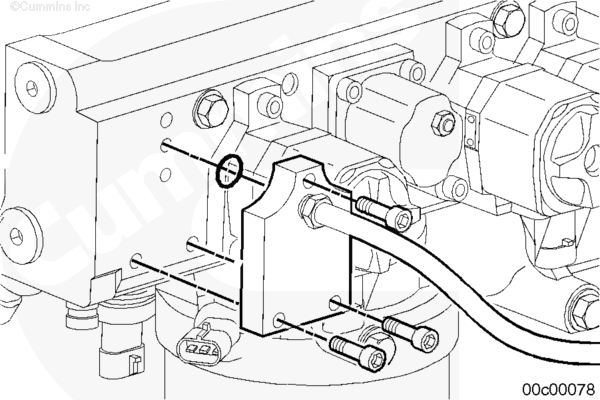

燃油-计量执行器是位于单元每端的执行器。

对于配有 CM871 的发动机来说,拆下前三个气缸的燃油计量执行器。使用《Signature™ ISX 和 QSX15 电子控制系统故障诊断与排除手册》(公告号 3666259)。参考第 19 节中的步骤 019-110。

对于配有 CM870 的发动机来说,拆下前三个气缸的燃油计量执行器。使用《Signature™ 和 ISX CM870 电子控制系统故障诊断与排除手册》(公告号 4021334)。参考第 19 节中的步骤 019-110。

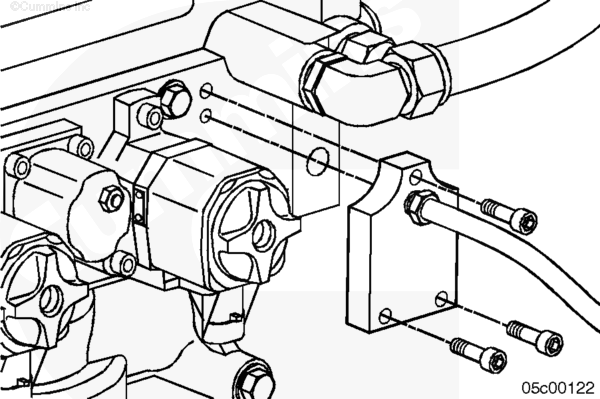

安装喷油器泄漏测试组件(零件号 3164001),代替燃油计量执行器。

将柔性管连到安装板上的软管接头上。

将柔性管放入一个装水的容器中。

CAUTION

发动机盘车时间不要超过 20 秒,并且在盘车循环之间保留 2 分钟的间隔,以使起动机冷却。否则会损坏起动马达部件。

从发动机控制模块 (ECM) 上拆下 4 针电源接头,然后盘动发动机。断开 4 针电源接头可防止发动机起动。

注 : 对于 ECM 上不带 4 针接头的发动机来说,从燃油切断阀上断开燃油切断电磁阀电源线,然后再盘动发动机。断开燃油切断电磁阀电源线可防止发动机起动。

如果在容器内观察不到气泡,则前排内没有泄漏。继续按以下步骤中所述检查后三个气缸。

如果在容器中观察到气泡,则继续盘动发动机,以确定哪个喷油器泄漏。

盘动发动机,同时观察容器内有无气泡。在盘动发动机期间,尽管在容器内没有观察到气泡,但并不表明没有泄漏。继续通过盘动发动机来累积足够的背压,以确定哪个喷油器泄漏。

需要将发动机盘动整 3 圈以对每组气缸进行评估。

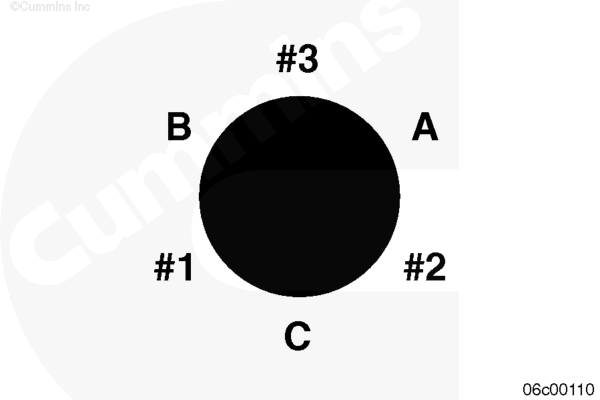

在达到正时标记前,可能立即观察到一些气泡。如果在各正时标记之间气泡长时间出现,则表明有故障。

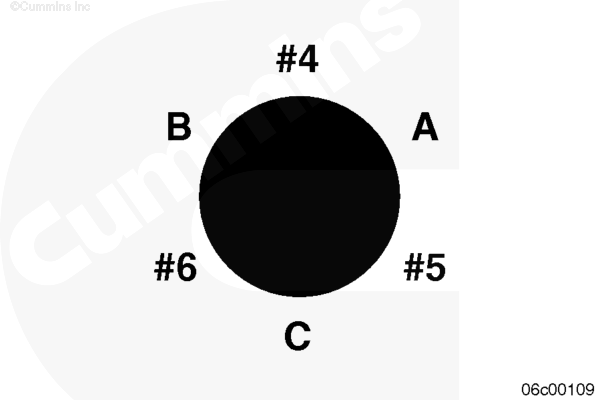

注意在哪两个正时标记之间出现气泡。通过下图确定泄漏的喷油器。

如果:

- A 和 B(3 号喷油器泄漏)

- B 和 C(1 号喷油器泄漏)

- C 和 A(2 号喷油器泄漏)。

对于配有 CM871 的发动机来说,拆下与前三个气缸端口相连的安装板。将前面拆下的燃油计量执行器装上。使用《Signature™ ISX 和 QSX15 电子控制系统故障诊断与排除手册》(公告号 3666259)。参考第 19 节中的步骤 019-110。

对于配有 CM870 的发动机来说,拆下与前三个气缸端口相连的安装板。将前面拆下的燃油计量执行器装上。使用《Signature™ 和 ISX CM870 电子控制系统故障诊断与排除手册》(公告号 4021334)。参考第 19 节中的步骤 019-110。

拆下后三个气缸的燃油计量执行器。

安装喷油器泄漏测试组件(零件号 3164001),代替后燃油计量执行器。

将柔性管放入一个装水的容器中。

对后三个气缸重复上述步骤。

盘动发动机并注意在哪两个正时标记之间出现气泡。

如果:

- A 和 B(4 号喷油器泄漏)

- B 和 C(6 号喷油器泄漏)

- C 和 A(5 号喷油器泄漏)。

更换泄漏的喷油器。参考本步骤中的拆卸部分。

准备步骤

WARNING

不要从热发动机上打开散热器压力盖。应等冷却液温度降至 50°C [120°F] 以下时才能拆下压力盖。否则高温冷却液或蒸汽喷出可能会造成人身伤害。

WARNING

冷却液有毒。避免儿童与宠物接触冷却液。如果不再继续使用,应按照当地环保法规进行处理。

- 排放冷却液,使液位低于缸盖高度。参考第 8 节中的步骤 008-018。

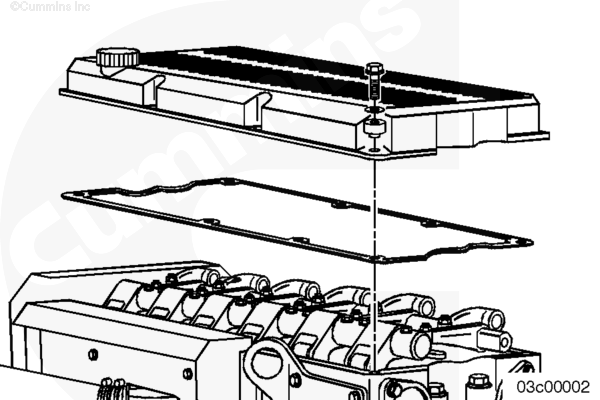

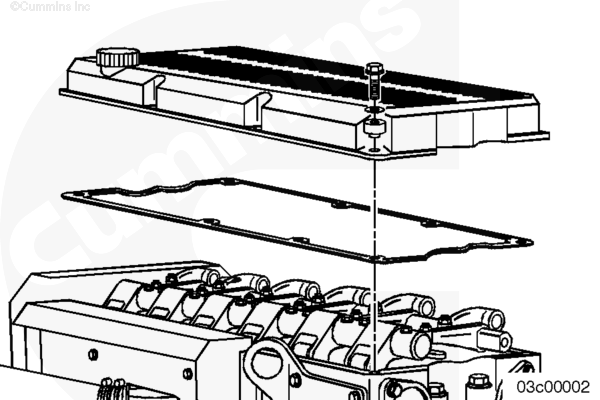

- 拆下摇臂室盖。参考第 3 节中的步骤 003-011。

- 断开发动机制动器电磁阀导线线束。参考第 20 节中的步骤 020-015。

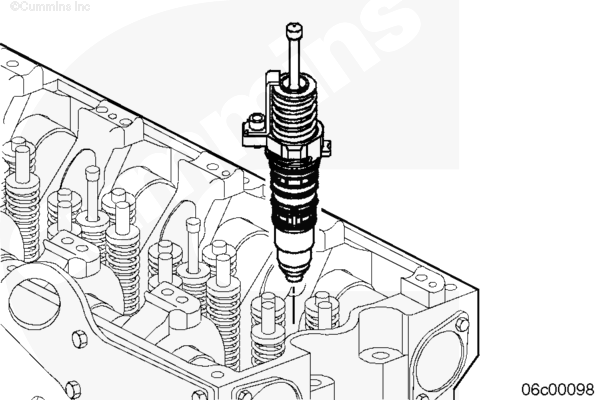

拆卸

CAUTION

不要把调整螺钉完全旋出。如果调节螺钉降到最低点,则可能会损坏发动机。

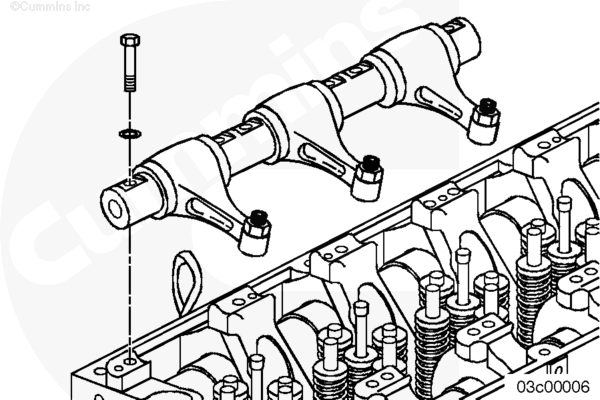

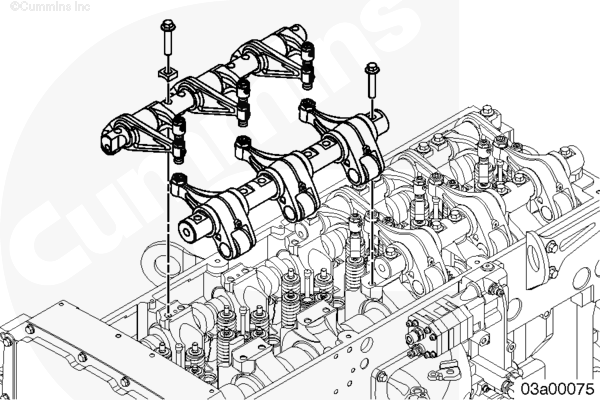

只从待拆卸的喷油器上拆下喷油器摇臂轴。

松开喷油器摇臂调整螺钉。

拆下 6 根螺钉和喷油器摇臂轴。

拆卸时不要让摇臂从轴上脱落。

将发动机转动到待拆卸喷油器的气门设置标记处。参考第 3 节中的步骤 003-004。

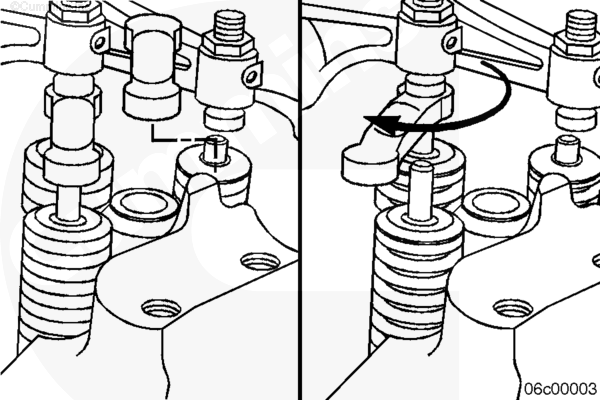

拧松并逆时针转动气门间隙调整螺钉,以便拆下进气门和排气门跨接压板。

拆下进气门丁字压板。

在跨接压板上做上标记,以确保它们被安装在相同的位置。

将排气门丁字压板朝向发动机排气侧,以便拆卸喷油器。

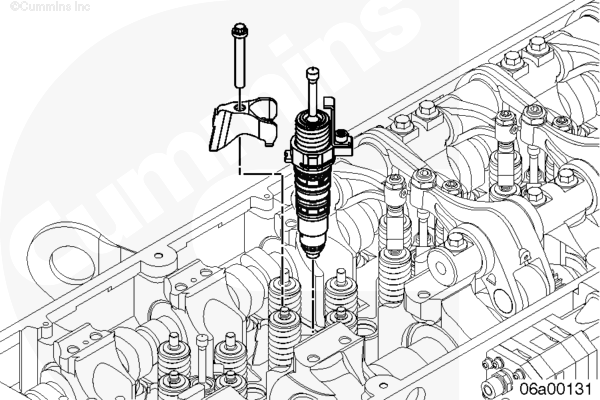

松开喷油器压板螺钉。

用一小块磁铁取出喷油器卡箍螺钉。

拆下喷油器卡箍。

CAUTION

不要用锥杆从缸盖上撬松喷油器。可能损坏喷油器。

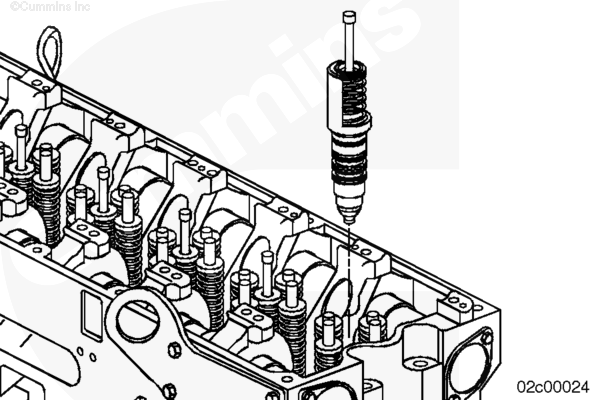

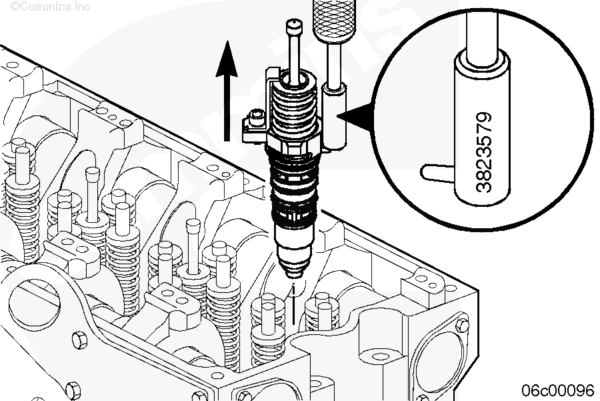

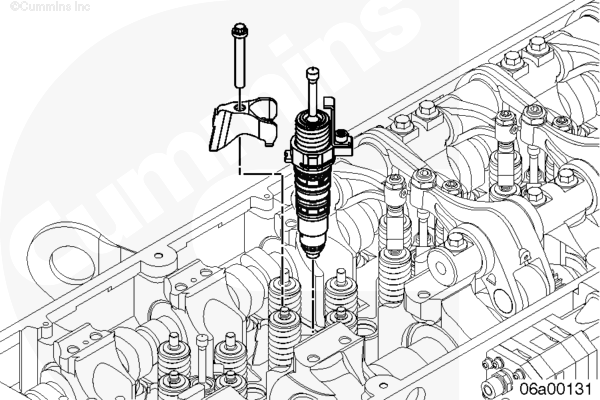

使用喷油器拉拔器(零件号 3823579)拆下喷油器。

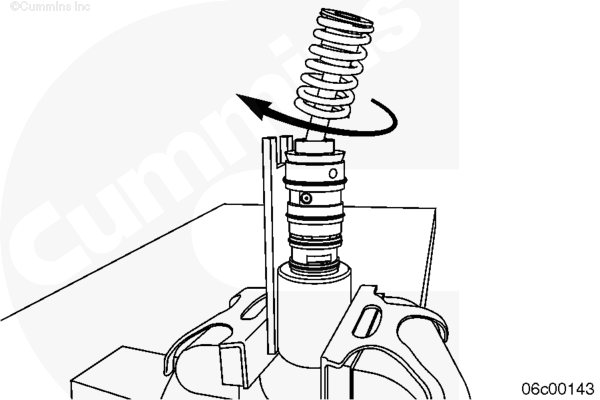

如果喷油器弹簧在弹簧座上处于松弛状态,则可用改锥将弹簧压缩在弹簧座下来将其重新装上。

检查能否继续使用

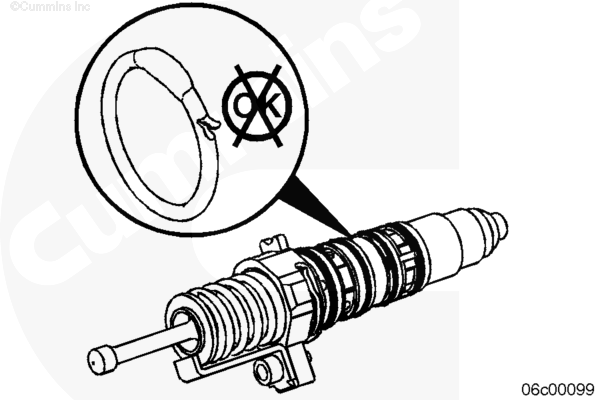

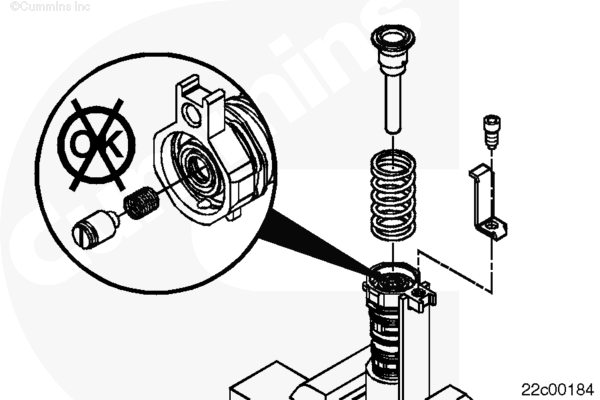

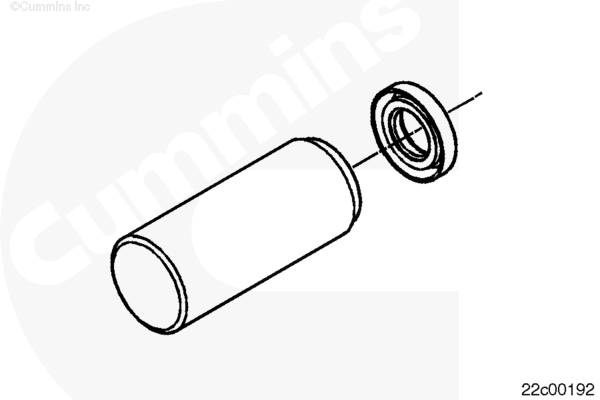

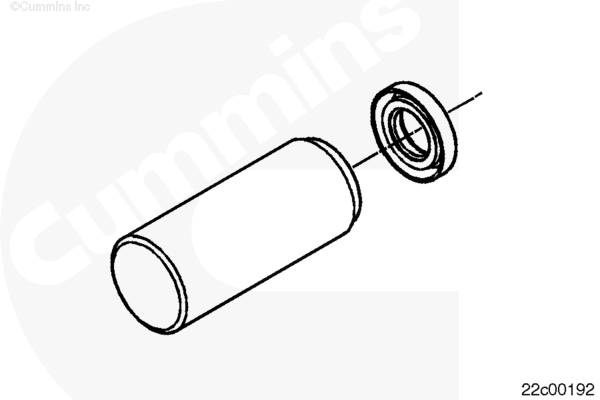

检查喷油器 O 形圈是否丢失或损坏。根据需要更换 O 形圈。

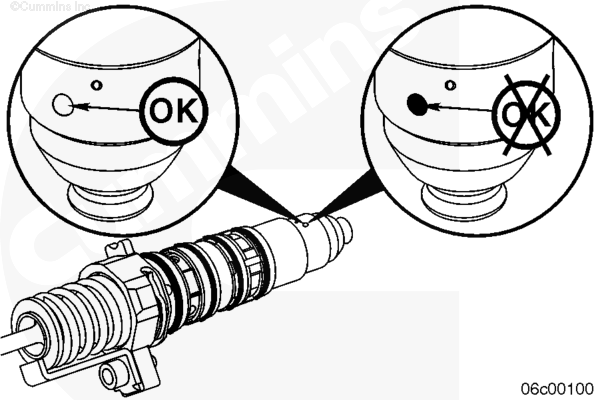

检查喷油器帽是否丢失塞球。如有必要,更换喷油器。

拆解

油封,滚销固定的加载圈

彻底清洁喷油器外侧的机油和污垢。

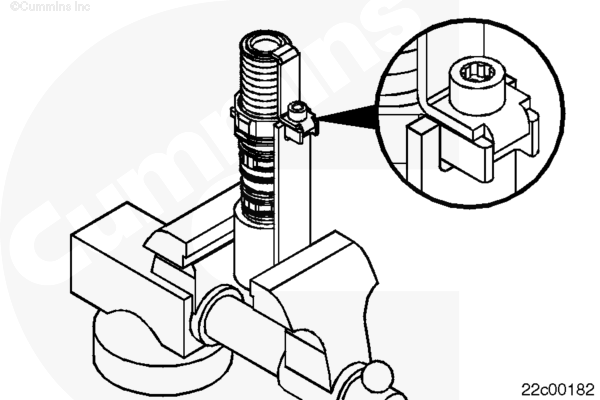

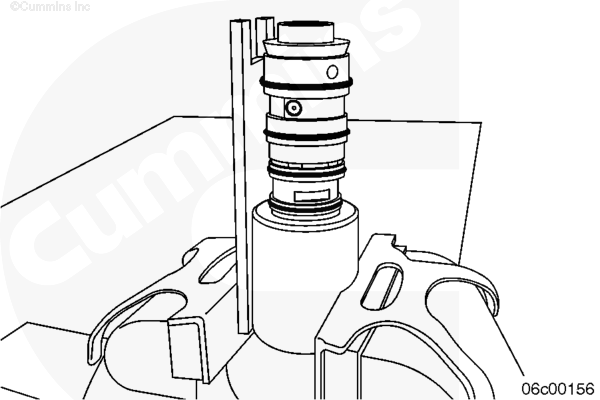

将喷油器放入喷油器固定夹具。

将喷油器固定夹具放置到台钳上。拧紧台钳,将夹具固定好。

将加载圈螺钉支架与夹具板上的切口对准。

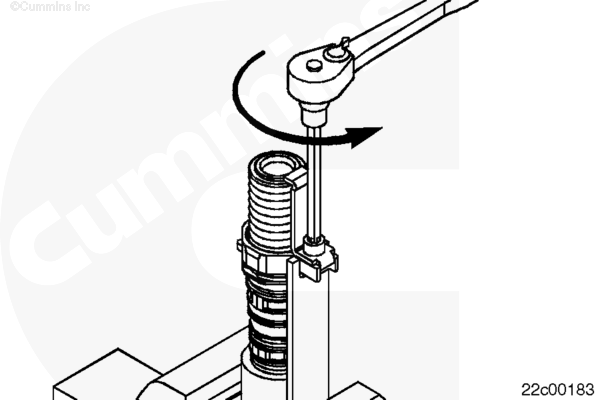

用 T45 Torx™ 改锥(长型)松开喷油器连接器固定螺钉。

确保喷油器保持直立。这将防止下部柱塞和弹簧掉出。

拆下固定螺钉和支架。

拆下上柱塞/连接器总成和连接器弹簧。

一些喷油器零件是不可互换的。

将每个喷油器总成零件集中在一起,分别放在不起毛的布上。

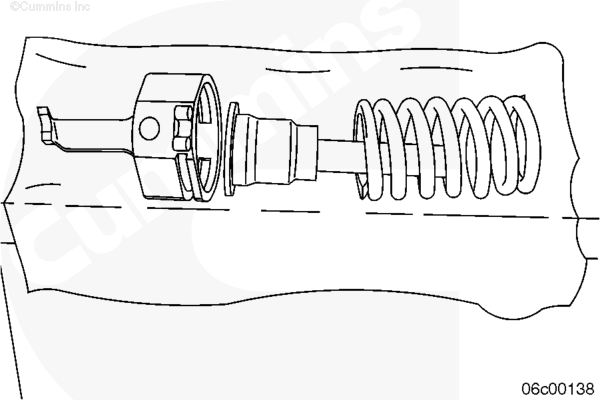

从加载圈上拆下弹簧卡子。

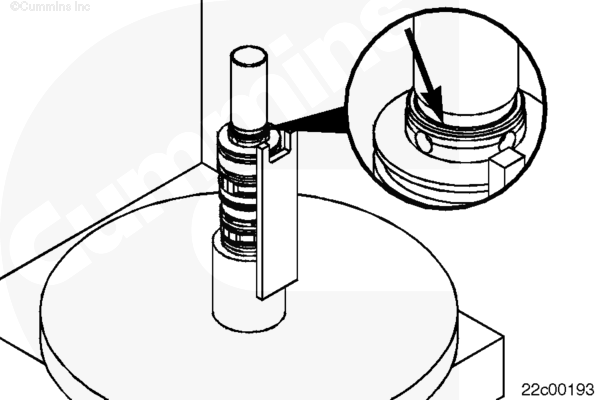

加载圈孔设计成仅能从一个方向拆卸和安装空心定位销。按图示方向进行拆卸。

用 5/32 英寸的冲子将空心定位销轻敲松,然后将其从加载圈上拆下。

废弃空心定位销。

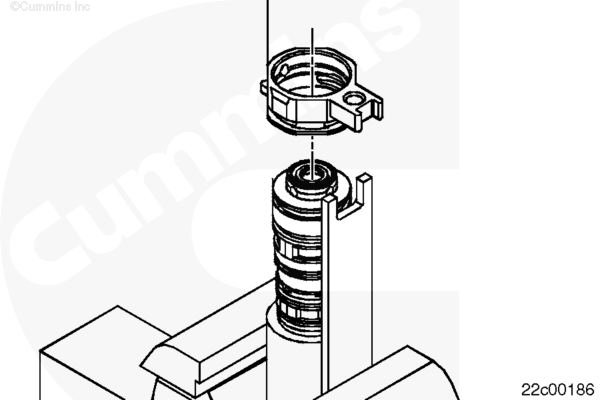

从喷油器体上拆下加载圈。

将连接器/柱塞总成装入喷油器体孔,以防碎屑进入孔内。

通过喷油器体侧面上的四个机加工的孔可看到油封的基座。

CAUTION

拆卸油封过程中,为了使柱塞套不被损坏,使用 3/32 英寸的冲子很重要。

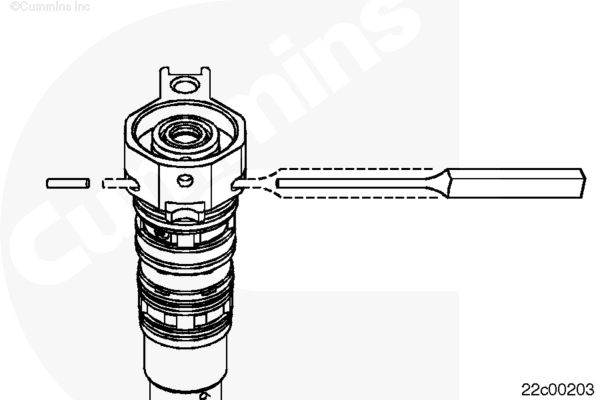

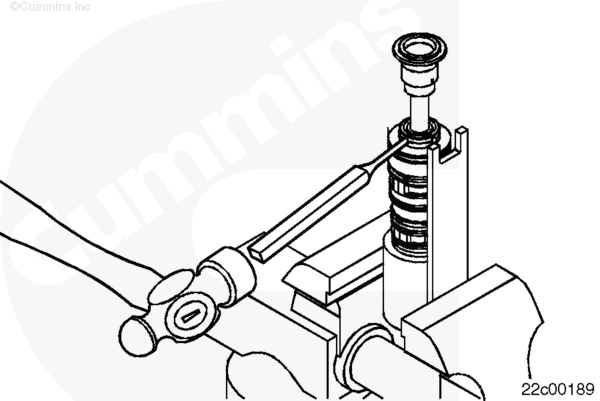

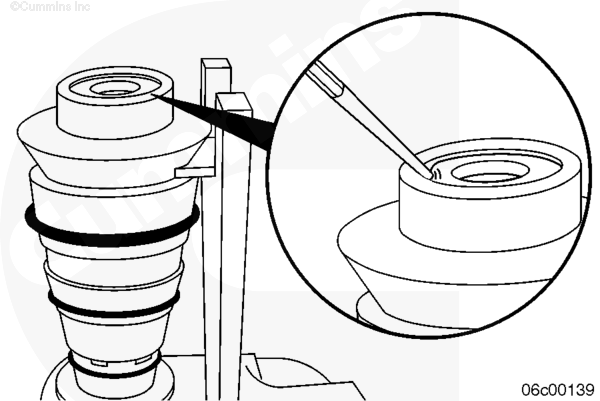

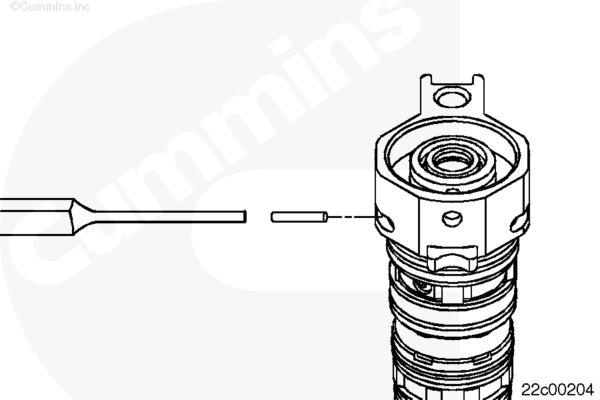

使用 3/32 英寸的冲子。使冲子垂直抵着油封基座,如图所示。

用锤子轻敲抵着油封基座的冲子。为了防止损坏柱塞套内的油封孔,轮流敲柱塞套内的四个孔,以使油封均匀地出来而不会划伤柱塞套。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

沿柱塞向上滑动油封。

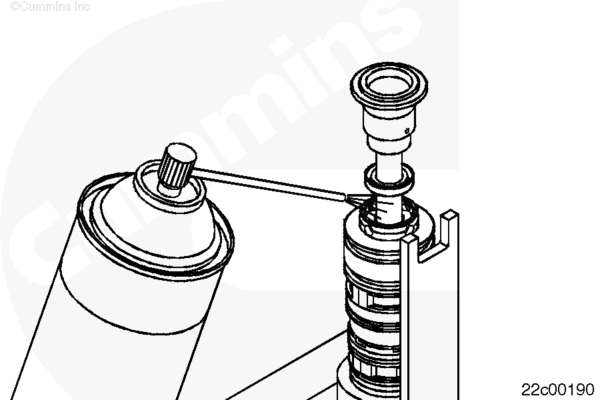

在拆卸柱塞前,用一罐安全溶剂将油封区域的碎屑冲掉。

确保喷油器保持直立。

从喷油器上拆下油封和柱塞总成。

从柱塞上拆下旧油封。

将喷油器夹具和喷油器从台钳上拆下。

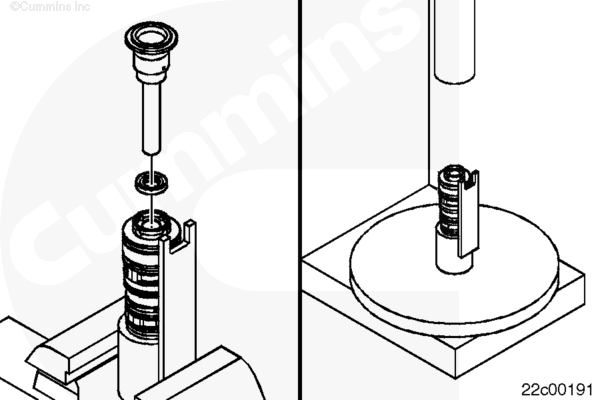

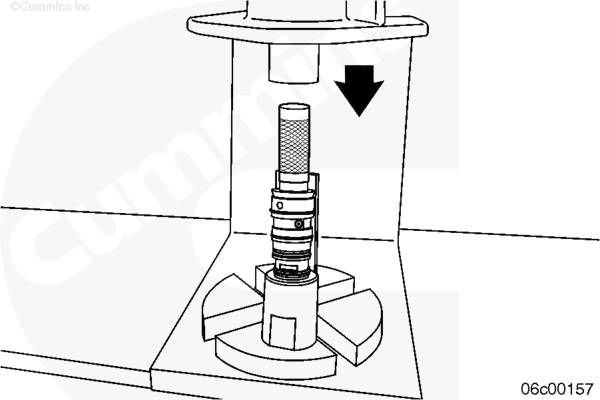

将夹具和喷油器放到手动压床台上。

油封,夹子固定的加载圈

彻底清洁喷油器外侧的机油和污垢。

将叠成四折的干净不起毛毛巾放到工作台的边缘上。

在一手牢牢握住喷油器的同时,将上部柱塞放到工作台的外边缘上,使加载圈刚好高出工作台的工作面。

依靠喷油器部分压缩上部弹簧和柱塞。注意不要接触喷油器的喷嘴。

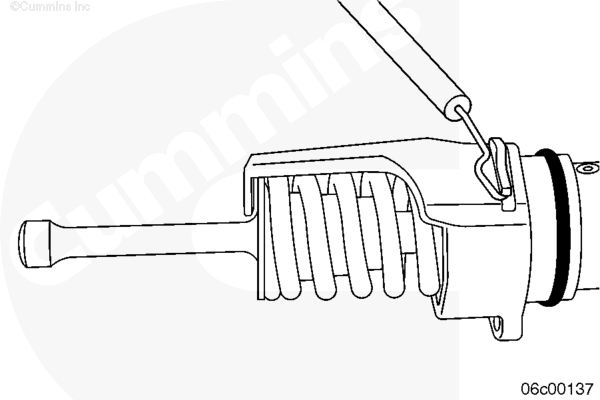

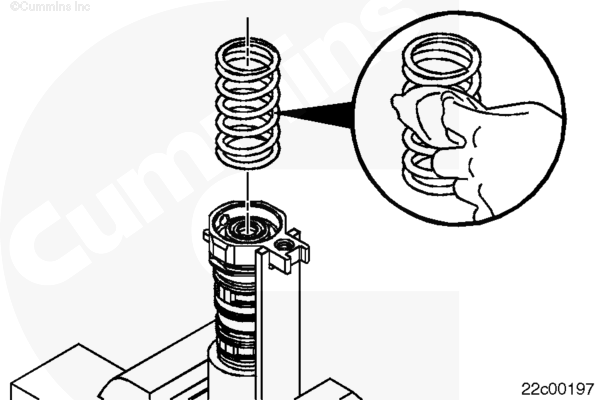

利用拆卸工具拆下喷油器加载圈卡环。

缓慢去除喷油器上的压力,以释放上部弹簧。

竖直放置喷油器,并拆下加载圈、上部柱塞/连接器总成和弹簧。

注 : 一些喷油器零件是不可互换的。

将每个喷油器总成零件集中在一起,分别放在不起毛的布上。

将喷油器放入装在台钳上的夹具中。

找到上部油封的外边缘。

使用冲子,以图中所示的小角度仔细向下折叠油封的边缘。

沿与第一道折痕相隔 180 度的方向折叠油封边缘。

小心不要损坏喷油器体。

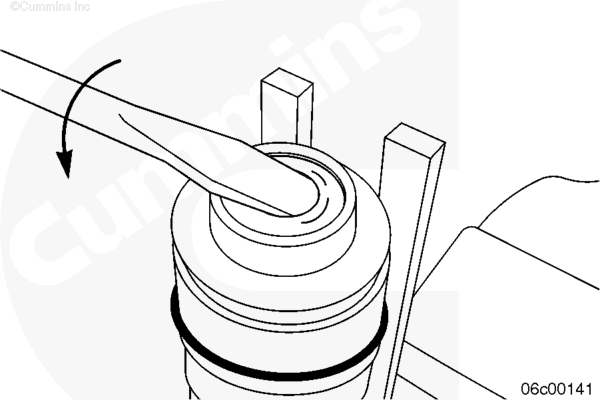

当油封开始在喷油器体孔内转动时,在油封中心处仔细插入一根小撬棍。

仔细将油封从喷油器体孔中撬出。

小心不要损坏喷油器体。

组装

油封,滚销固定的加载圈

CAUTION

不要将油封安装颠倒。如果油封安装不正确,会导致油封损坏。

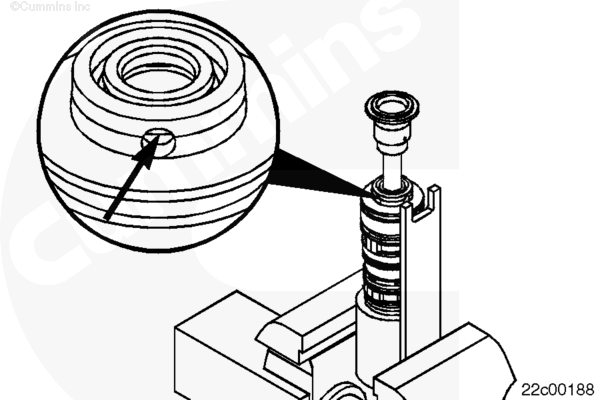

如果安装得正确,其与工具配合会非常紧密。装入喷油器时,油封的弹簧侧(如图示)要朝上。

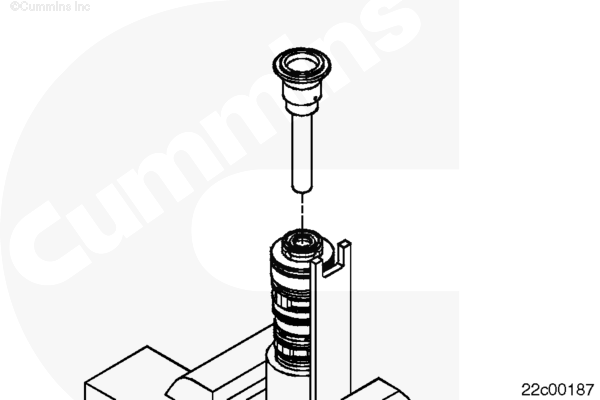

将新油封装到安装工具上。

将新油封放在工具上后,将工具放在油封孔的上方。

用手动压床在安装工具上轻轻施压,直到工具的外圆面接触喷油器体。

正确安装情况下,油封高度不应与喷油器体平齐。其高度应高于喷油器大约 0.5 mm [0.020 in]。

将带喷油器的喷油器夹具放入台钳。拧紧台钳,将夹具固定好。

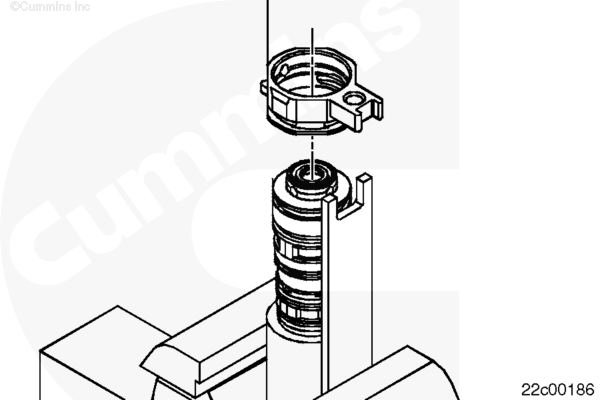

将加载圈装到喷油器上。使加载圈螺钉孔端部与喷油器夹具上的切口对齐。

在加载圈上安装一个新的空心定位销。空心定位销孔的两端设计成不同的尺寸,所以必须按正确的方向安装空心定位销,如图所示。

用 5/32 英寸的冲子轻轻地将空心定位销敲入加载圈上的两个孔。继续将空心定位销敲入加载圈,直到定位销在两个孔中都均匀居中并且到两端的距离相等。

检查油封与柱塞孔有无碎屑。如果有碎屑,用不起毛的布清洁。

用不起毛的布清洁喷油器连接器弹簧。将弹簧装到加载圈上。

用不起毛的布清洁柱塞和连接器总成。

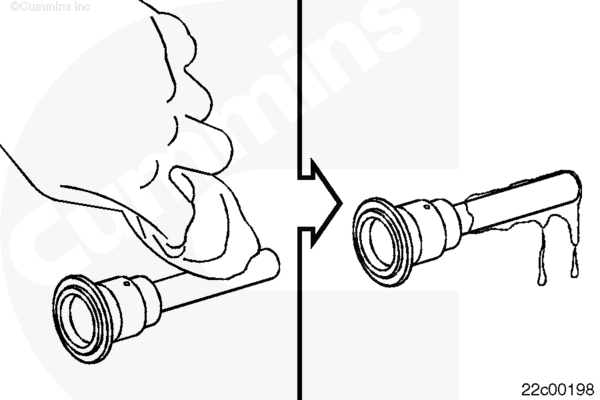

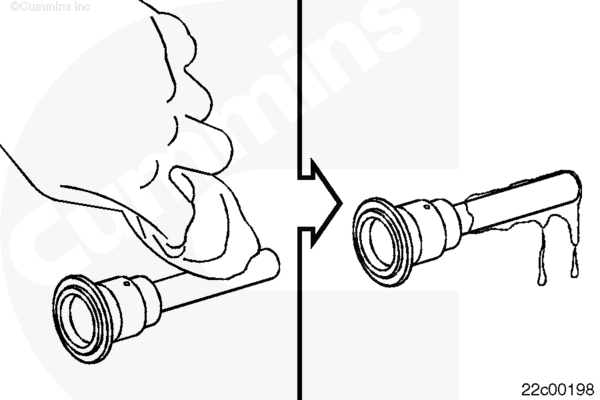

用干净的标定油润滑柱塞。

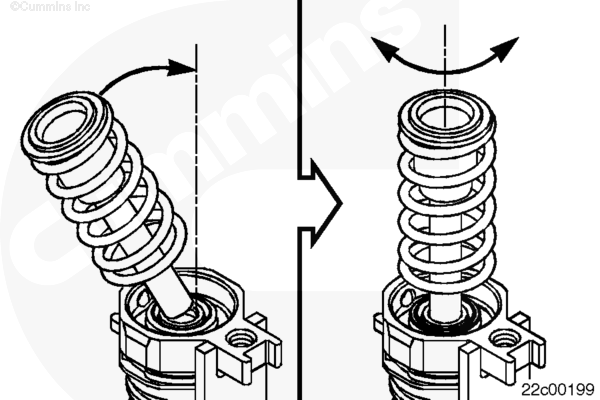

使柱塞稍微成一个角度并转动柱塞,同时将其装入油封。

保持柱塞竖直并转动,同时将其装入喷油器孔。

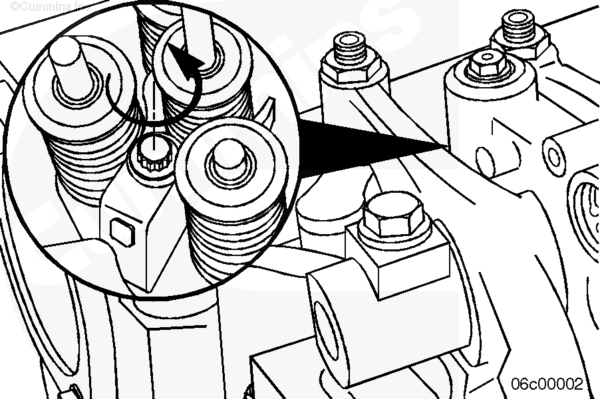

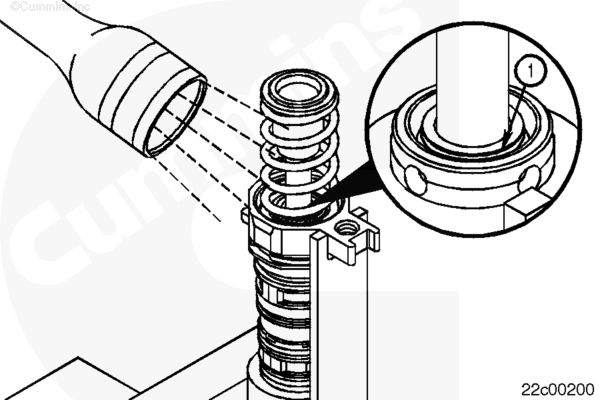

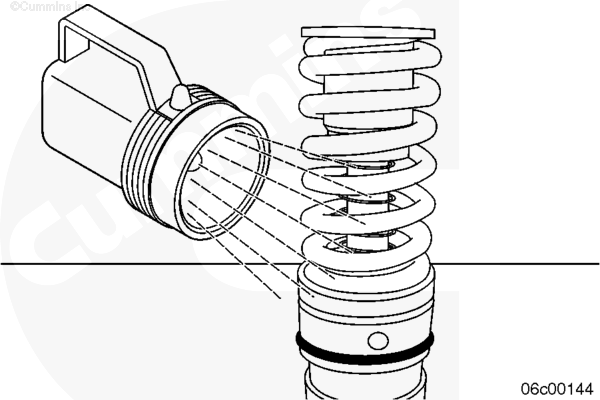

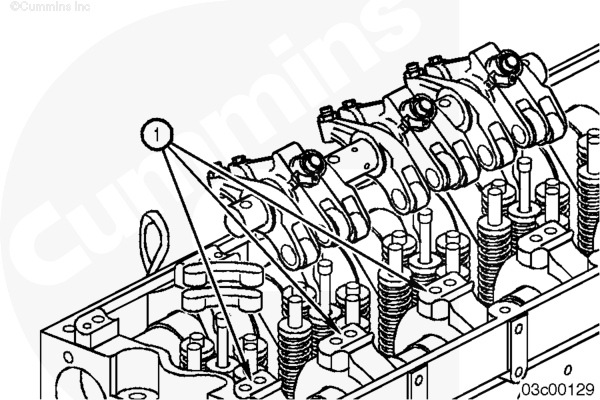

利用手电透视连接器弹簧。检查油封以核实环状螺旋弹簧 (1) 是否仍在正确的油封位置。

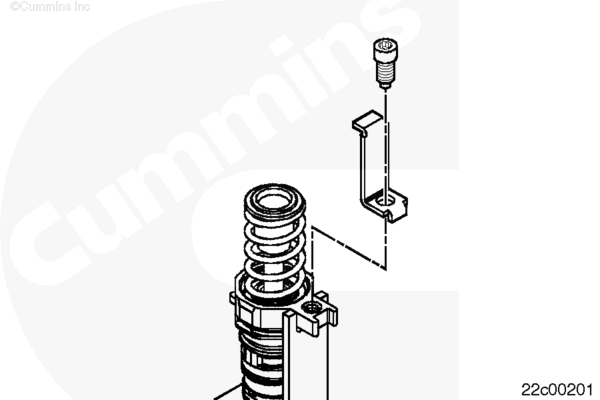

安装弹簧座支架。

拧紧固定座螺钉。

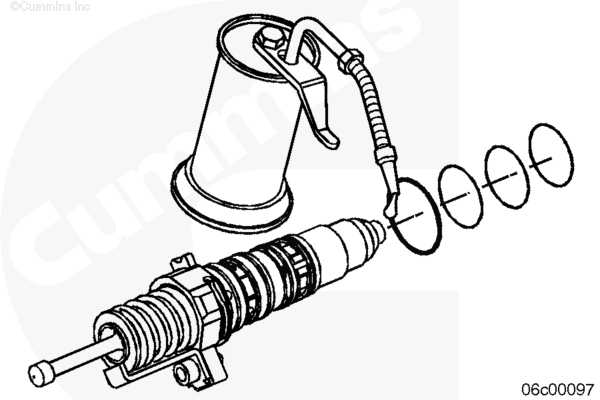

安装新喷油器 O 形圈。

油封,夹子固定的加载圈

CAUTION

不要将油封安装颠倒。如果油封安装不正确,会导致油封损坏。

如果安装得正确,油封与工具配合会非常紧密。装入喷油器时,油封的弹簧侧(如图示)要朝上。

将新油封装到安装工具上。

将新油封放在工具上后,将工具放在油封孔的上方。

用手动压床在安装工具上轻轻施压,直到工具的外圆面接触喷油器体。

正确安装情况下,油封高度不应与喷油器体平齐。其高度应高于喷油器大约 0.5 mm [0.020 in]。

用干净的标定油润滑柱塞。

仔细将弹簧和加载圈安装到上部柱塞上。

一只手垂直握住喷油器,使柱塞稍微成一个角度并转动柱塞,同时将其装入油封。

保持柱塞竖直并转动,同时将其装入喷油器孔。

利用手电透视连接器弹簧。检查油封,以核实环状螺旋弹簧是否仍在正确的油封位置。

将叠成四折的干净不起毛毛巾放到工作台的边缘上。

在一手牢牢握住喷油器的同时,将上部柱塞放到工作台的外边缘上,使加载圈刚好高出工作台的工作面。

依靠喷油器部分压缩上部弹簧和柱塞。注意不要接触喷油器的喷嘴。

将夹子装到喷油器加载圈上。

缓慢去除喷油器上的压力,释放加载圈上的弹簧。

安装新喷油器 O 形圈。

安装

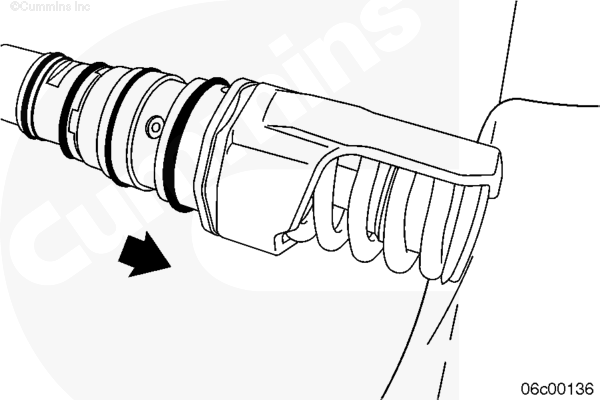

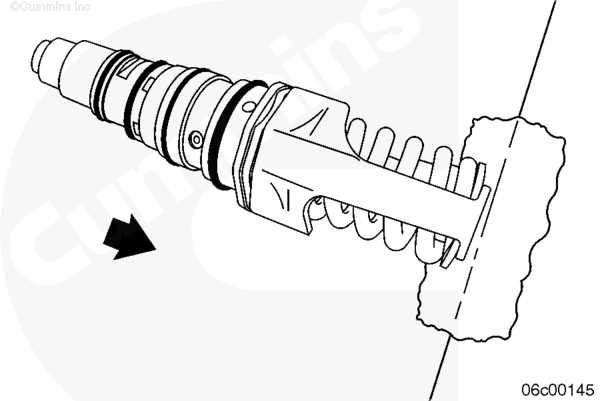

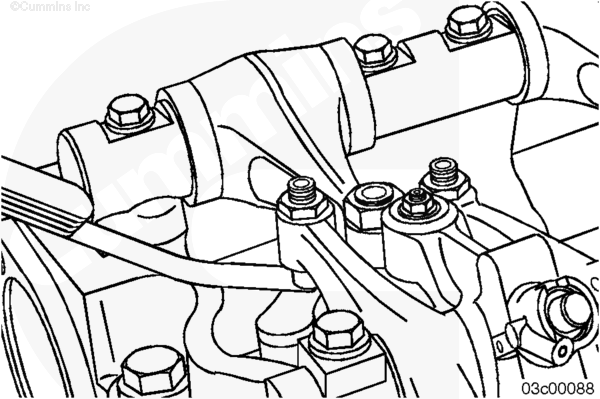

使用清洁的 15W-40 机油润滑 O 形圈。

CAUTION

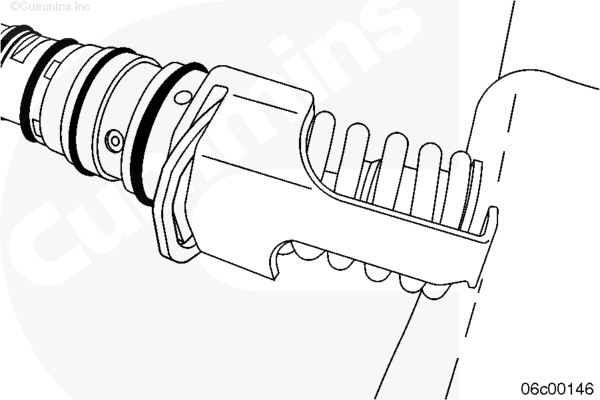

在拧紧螺钉前,确保喷油器压紧卡箍定位适当。卡箍有可能接触邻近的凸缘,导致紧固载荷低。

将喷油器装进缸盖。安装喷油器卡箍和螺栓。

拧紧螺钉。

安装跨接压板。

最后步骤

- 安装并设置喷油器摇臂和气门摇臂总成。参考第 3 节中的步骤 003-009。

- 如果被配备的话,连接制动器电磁阀导线线束。参考第 15 节中的步骤 020-015。

- 按照需要调整顶置机构设置。参考第 3 节中的步骤 003-004。

- 安装摇臂室盖。参考第 3 节中的步骤 003-011。

- 加注冷却系统。参考第 8 节中的步骤 008-018。

- 运转发动机,使之达到正常工作温度,检查有无泄漏。

注 : 如果有故障造成机油、过多燃油或过多黑烟进入排气系统,必须检查后处理系统。参考《后处理柴油氧化催化器和后处理柴油微粒滤清器继续使用准则》(公告号 4021600)。

注 : 如果由于内部冷却液泄漏而正在更换喷油器 O 形圈,则必须更换曲轴箱呼吸器芯。参考第 3 节中的步骤 003-019。

注 : 如果故障导致冷却液进入排气系统,后处理系统可以修复。参考第 14 节中的步骤 014-013。

静态喷油正时

概述

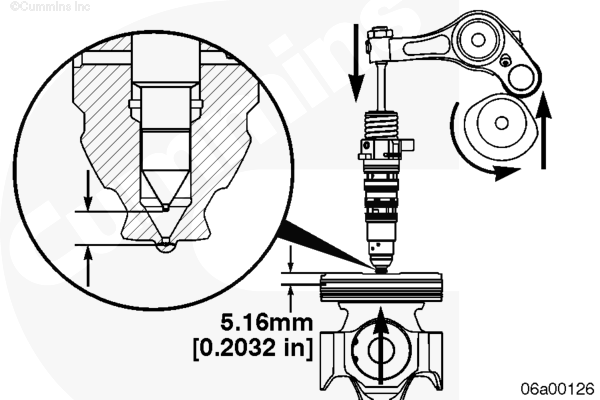

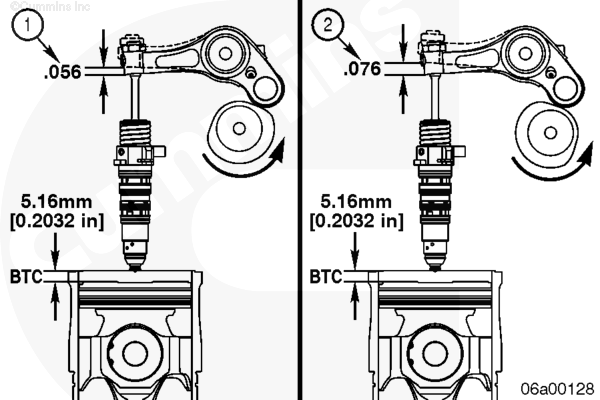

静态正时测量值是指活塞位于压缩冲程上止点 (TDC) 之前 5.161 mm [0.2032-in] 或 17.5 度时,喷油器凸轮轴凸轮剩余的喷油行程量。

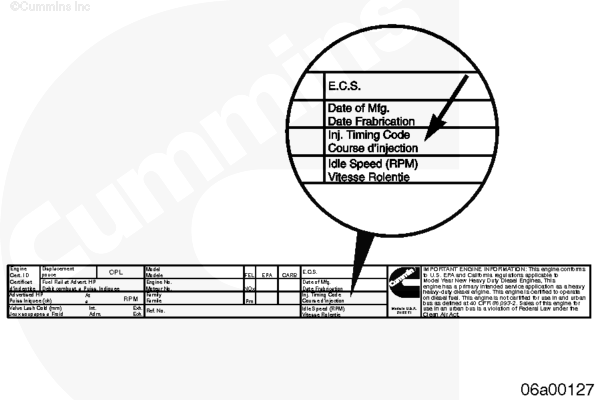

在发动机铭牌上标有静态正时代码。代码以楔角的形式列出,用来设定喷油器凸轮轴。

技术规范可在控制零件目录 (CPL) 中找到。有关 ISX、QSX 静态正时值,请使用以下步骤。参考第 V 节中的步骤 850-029。

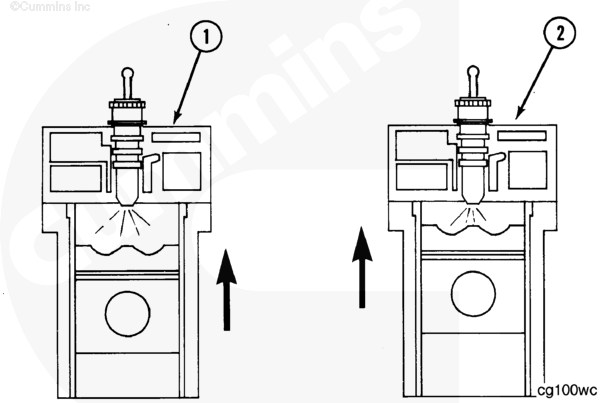

提前正时 (1) 是指在压缩冲程中,燃油较早喷入气缸中。延迟正时(2)是指燃油在靠近上止点时喷入气缸。

喷油器凸轮轴凸轮行程量决定了喷油正时与活塞位置间的关系。

喷油器凸轮轴凸轮行程剩余量数值越小,表明正时提前(1)程度越大或正时越快。

喷油器凸轮轴凸轮行程剩余量数值越大,表明正时延迟(2)程度越大或正时越慢。

CAUTION

喷油正时的提前程度超过发动机的标称正时值可导致发动机和/或后处理系统损坏。

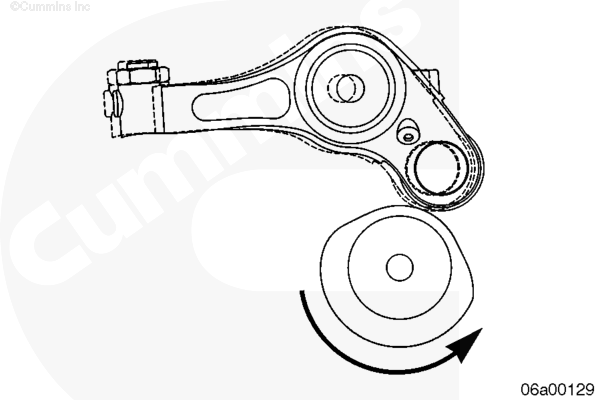

喷油正时的改变是通过提前或延迟喷油器凸轮轴凸轮相对于活塞位置的动作来实现的。

通过使用不同的楔块改变凸轮轴凸轮相对于喷油器摇臂的方位来改变喷油正时。

设置

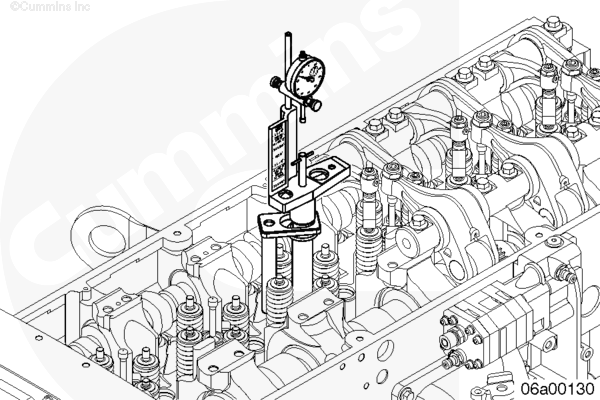

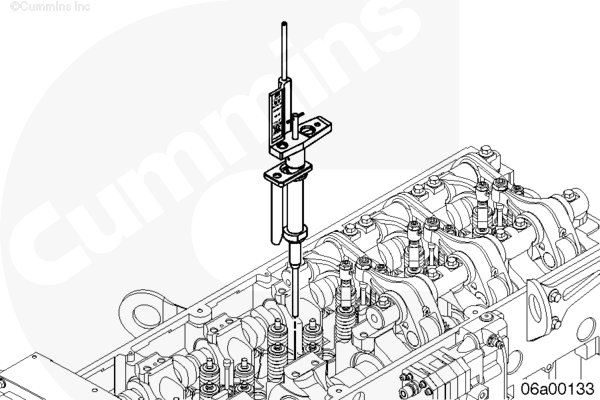

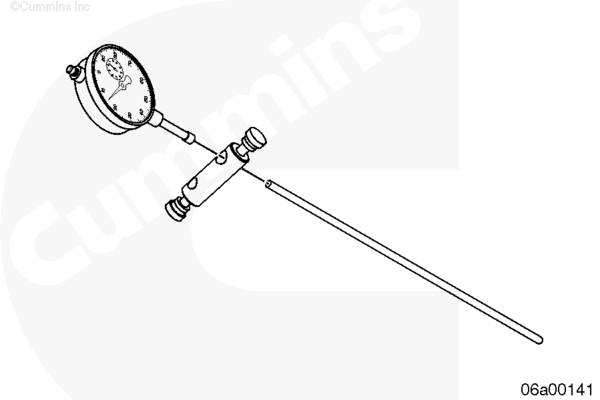

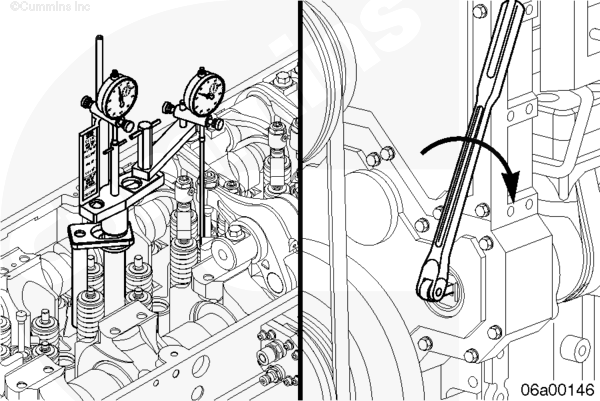

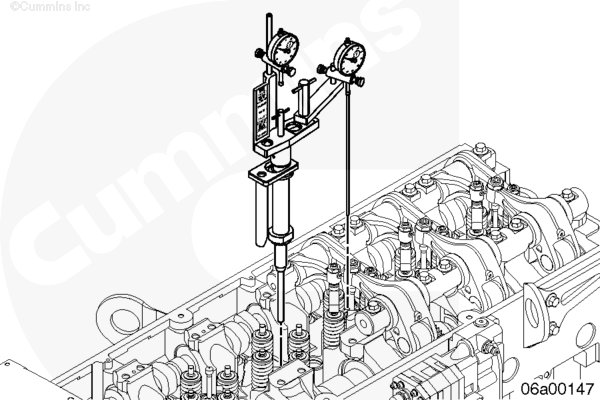

喷油正时是确定其余喷油器凸轮轴凸轮行程与活塞行程间相互关系的衡量指标。需要用到喷油正时工具(零件号 3824942 和 2892426)。

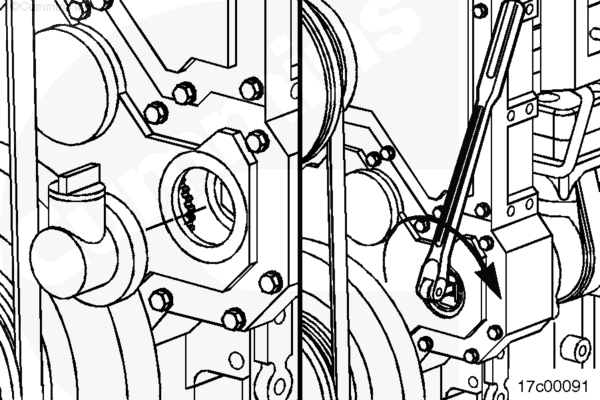

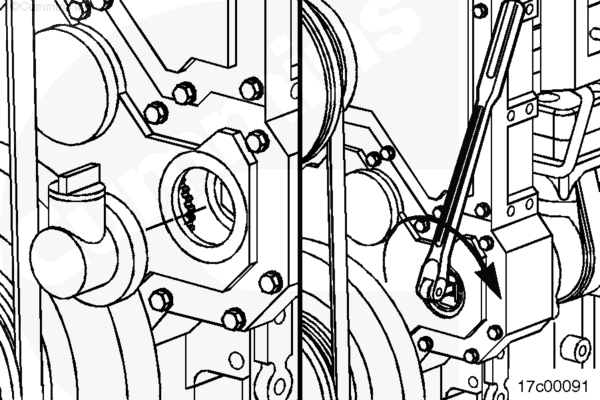

从下部齿轮室盖上拆下机油加注管接头。参考第 7 节中的步骤 007-065。

在空气压缩机驱动中插入一个 19 mm 3/4 英寸的棘轮扳手和加长杆。

拆下摇臂室盖。参考第 3 节中的步骤 003-011。

只拆下前喷油器和气门摇臂总成。参考第 3 节中的步骤 003-009。

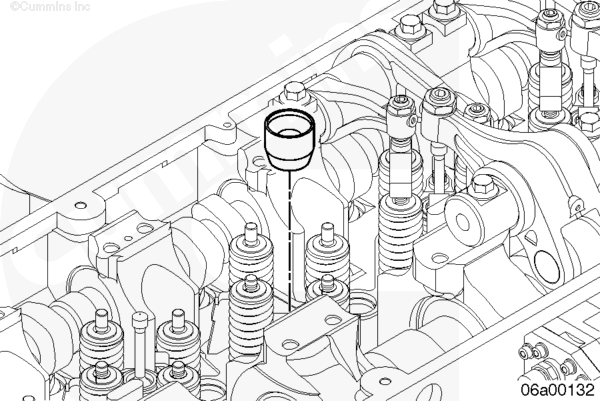

拆下 3 号气缸的喷油器。参考第 6 节中的步骤 006-026

注 : 如果燃油或冷却液进入 3 号气缸,则必须排出这些液体才能继续执行操作。

注 : 在不拆下前部气门和喷油器摇臂的情况下,不能安装喷油器正时工具(零件号 3824982)。如果仍未完成,则拆下前气门和喷油器摇臂总成。参考第 3 节中的步骤 003-009。

将维修工具组件(零件号 2892426)中的 ISX 喷油器孔适配器(零件号 3163304)装入 3 号气缸缸盖内的喷油器孔中。

注 : 在测量 ISX 或 QSX 发动机上的喷油正时时,将不使用维修工具(零件号 3824942)上用来测量推管行程的部分。

只利用维修工具(零件号 2892426)中提供的螺钉将喷油器正时工具(零件号 3824942)的活塞行程部分装入 3 号气缸中。

定位维修工具,使工具与曲轴轴线成一条直线,并且用来固定推管行程规的工具部分伸出 4 号气缸。

注 : 此螺钉拧紧不当会导致测量错误。采用 13 mm 的旋转套筒拧紧螺钉。拧紧螺钉后,检查确保活塞柱塞杆能够自由上下移动。如果活塞柱塞杆不能自由移动,则必须通过调整工具来获得自由行程。

拧紧螺钉。

测量

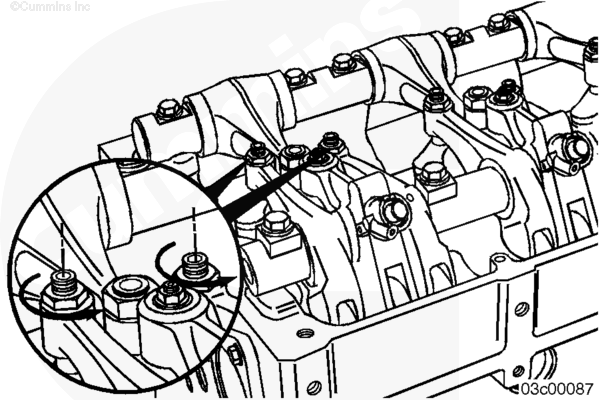

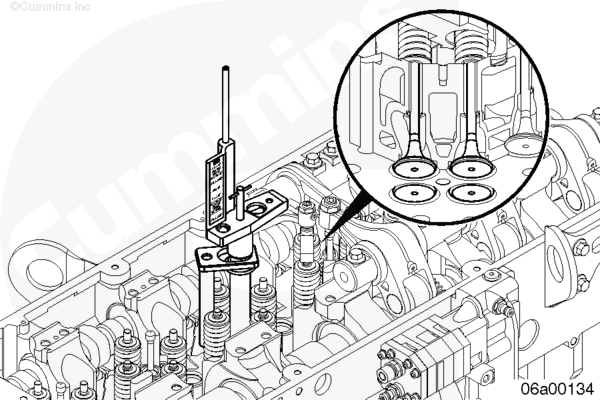

顺时针(从发动机前面观看)转动发动机,直到发动机减振器上的标记 B 与下齿轮室盖上的标记对齐,并且 4 号气缸上的进气和排气门关闭。

4 号气缸上的摇臂必须松开。如果并非如此,转动发动机 360 度并重新检查摇臂,以确保 4 号气缸上的进气和排气门关闭。当摇臂松开时,两组气门均关闭。

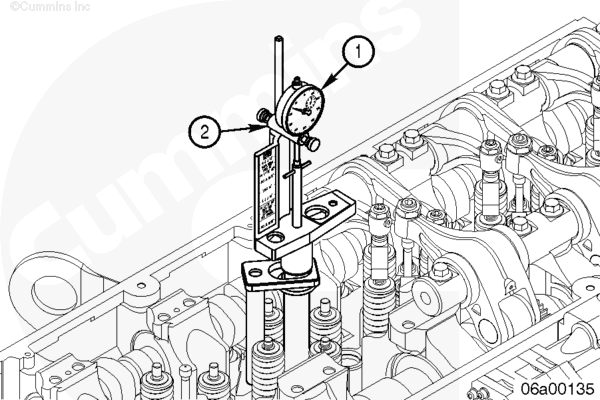

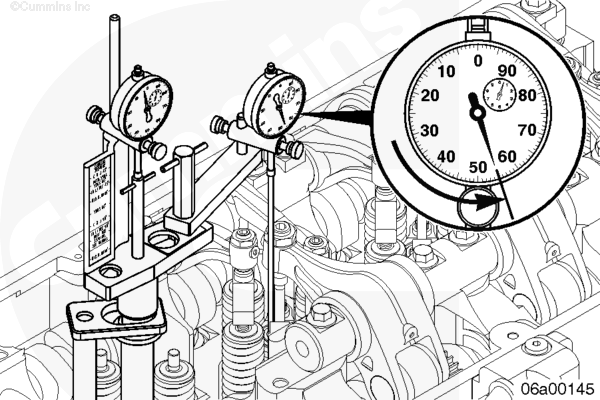

将活塞行程千分表 (1) 和适配器 (2) 装到 3 号气缸内安装的维修工具上。

适配器必须接触工具,并且千分表朝向操作员。拧紧蝶形螺钉。

千分表还必须完全座入适配器中。拧紧蝶形螺钉。

采用以下步骤定位 3 号气缸上的发动机 TDC。

顺时针转动发动机,直到活塞柱塞杆达到向上全行程位置。

逆时针和顺时针转动发动机的同时观察千分表指针的运动。

顺时针转动发动机,直到指针的运动停止。

通过调整外环并将其锁定到位来将千分表归零。重复此步骤多次,以确保 TDC 的精度。

注 : 务必利用刚才沿正常转向(顺时针)转动的曲轴将千分表的“0”(零)点设定到 TDC,以降低齿轮侧隙引起的任何正时误差。

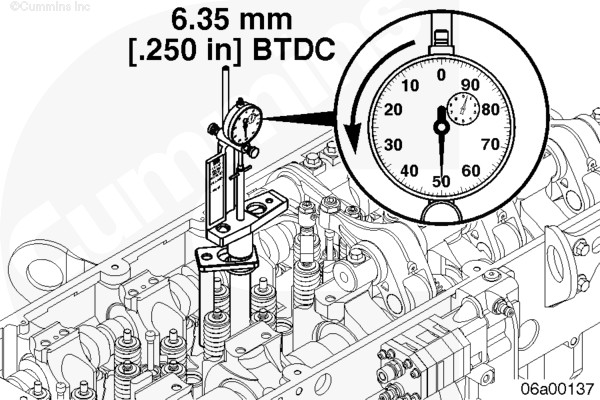

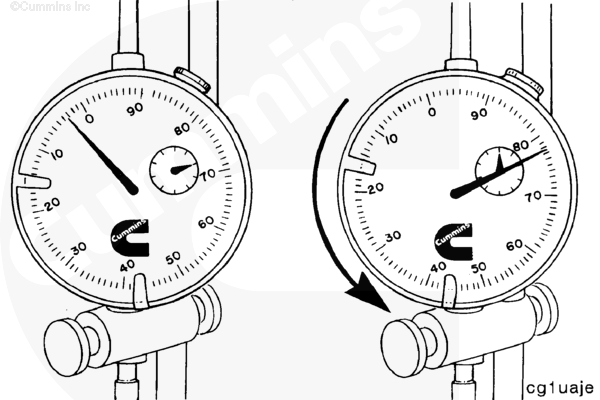

将发动机逆时针转动到上止点 (BTDC) 前面 6.35 mm [0.250 in] 的位置。千分表上的大指针将转动 2-1/2 圈,并且将沿逆时针方向移动。

注 : 必须将活塞定位到 5.161 mm [0.2032 in] BTDC,以消除正时测量误差。

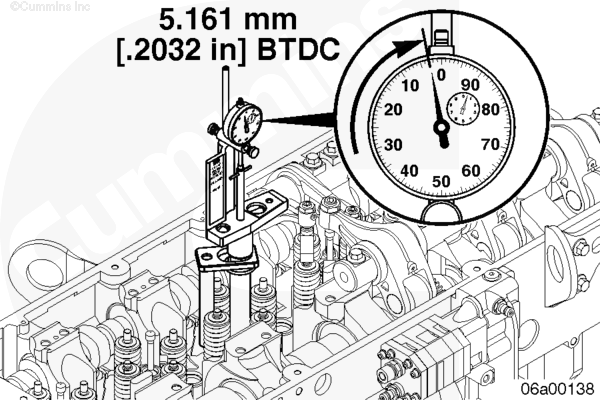

顺时针转动发动机,直到千分表读数为 5.161 mm [0.2032 in] BTDC。千分表指针将沿顺时针方向移动。

注 : 必须执行此步骤,以免测量误差的出现。

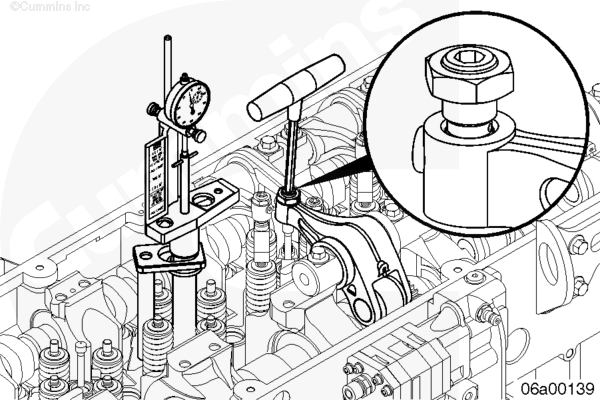

松开 4 号气缸喷油器调整螺钉锁紧螺母并完全收回调整螺钉,从而使喷油器连杆上没有载荷。喷油器摇臂必须前后自由摇摆。

拧紧喷油器调整螺钉,直到刚好达到喷油器摇臂不再继续摇摆的程度。

将调整螺钉额外拧紧 1 圈(360 度)。确保调整螺钉不转动的同时用手拧紧锁紧螺母。

拧紧调整螺钉锁紧螺母。

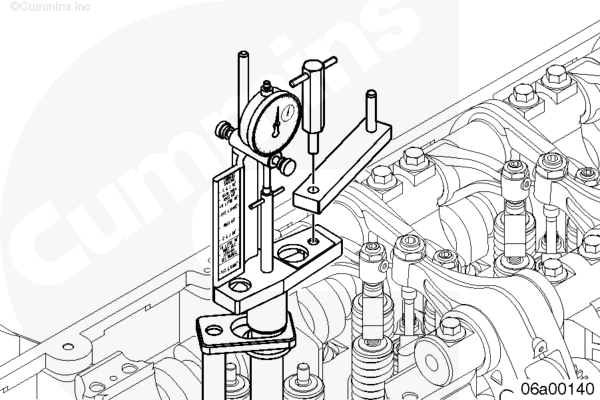

将喷油行程千分表支架(零件号 2892427)安装到 3 号气缸内安装的维修工具上。支架必须伸出 4 号气缸。

用手拧紧支架固定器。

将千分表探头组装到喷油行程千分表上。

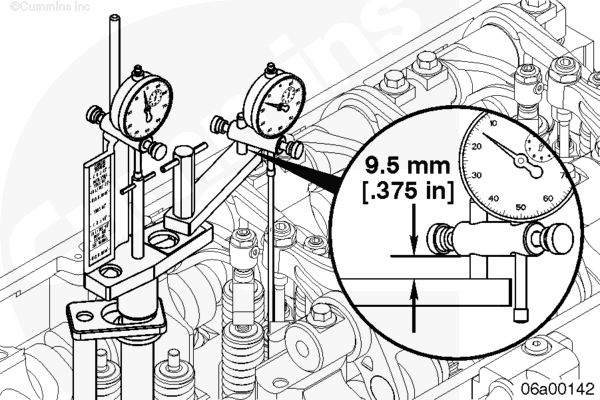

将喷油行程千分表和适配器安装到支架(零件号 2892427)上。适配器必须座到支架上方 9.5 mm [0.375 in] 的位置。

拧紧蝶形螺钉。

千分表必须面向操作员。

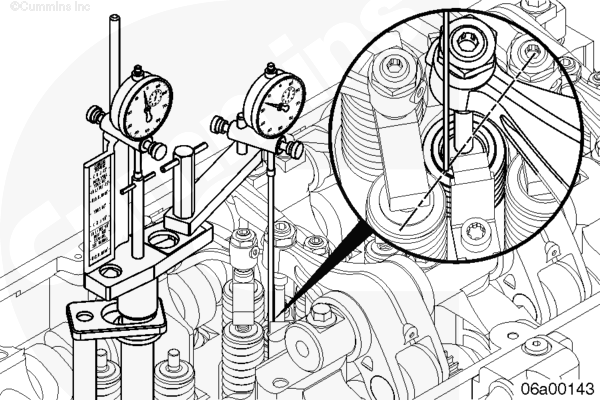

注 : 某些喷油器上弹簧座具有用来座合测量探头的台阶,因此应特别注意探头不会在喷油测量步骤中打滑。如果探头打滑,将产生正时误差。

测量探头必须具有正确的方位,从而使其在尽量靠近曲轴中心线的位置接触喷油器上弹簧座。特别注意确保探头不会接触喷油器摇臂或跨接压板。必须将探头定位到曲轴中心线位置,以避免测量误差的出现。

利用 6.35 mm [1/4 in] 的扳手手工拧紧探头锁紧螺母。

通过调整外环并将其锁定到位来将喷油行程千分表归零。确保所有蝶形螺钉紧固并且千分表仍处于零 (0) 点。

检查活塞行程千分表的读数是否依然为 5.161 mm [0.2032 in] BTDC。

注 : 不要观察活塞行程千分表。在本步骤的这个时候,不再需要千分表移动。

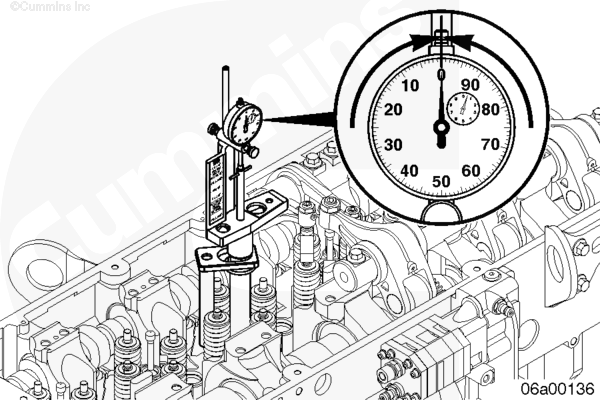

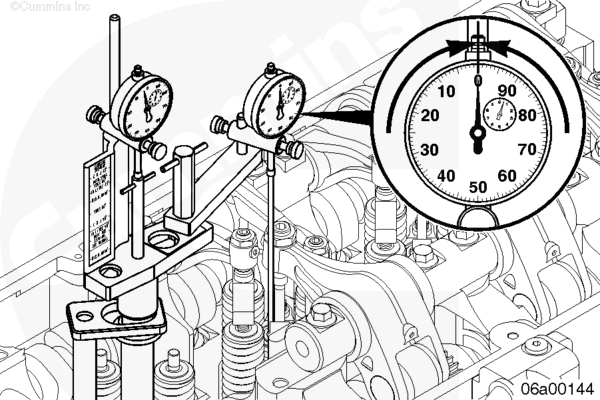

顺时针转动发动机的同时观察 4 号气缸喷油行程千分表上的大指针,直到指针停止移动。请注意,指针将逆时针移动。

当指针停止移动时,记录喷油行程千分表的读数。密切观察千分表移动的转数。每一整圈为 2.54 mm [0.100 in]。

注 : 沿逆时针方向从“0”(零)点开始读取喷油行程千分表。行程总量即为喷油正时数值。

将喷油行程千分表读数与重要零件列表 (CPL) 内所列发动机 CPL 的技术规范进行比较。有关 ISX、QSX 静态正时楔块值,请使用以下步骤。参考第 V 节中的步骤 850-029。

通过将发动机序列号 (ESN) 输入 QuickService™ Online 后选择 Warranty(保修)选项卡,也可找到此表。在 Warranty(保修)选项卡下选择 Engine Dataplate(发动机铭牌)。在发动机铭牌屏幕上单击发动机 CPL 编号将进入 Critical Parts List(重要零件列表)屏幕。选择标题为 ISX QSX Static Timing Wedge(ISX QSX 静态正时楔块)的链接。在表中找到您正在操作发动机的发动机 CPL。记录正确 CPL 的标称喷油正时值。将标称 CPL 值与刚刚在发动机上测得的喷油正时值进行比较。转到下一步骤。

可以在摇臂室盖上的发动机铭牌中找到发动机 CPL。

如果喷油正时不符合规定的极限,进行如下检查:

- 正时工具是否正确安装?

- 千分表是否正确调整?

- 曲轴是否按正确的方向和正时顺序调整?

如果已确认这些步骤正确而发动机不正时,则继续执行下一步,以确定喷油正时是否延迟或提前。

如果千分表读数高于标称技术规范,则正时延迟。

如果千分表读数低于标称技术规范,则正时提前。

注 : 可以利用维修工具(零件号 2892426)中提供的不同楔块修改喷油正时。每个 1/4-度楔块将改变正时大约 0.1016 mm [0.004 in]。

- 4.25 度楔块 - 提前正时 0.1016 mm [0.004 in]

- 4.50 度楔块 - 提前正时 0.2032 mm [0.008 in]

- 4.75 度楔块 - 提前正时 0.3048 mm [0.012 in]

选择适当的楔块并执行基本发动机正时步骤。参考第 1 节中的步骤 001-088。 利用曲轴销和选定的楔块修改喷油正时,使其符合技术规范。在基本发动机正时完成后,重复此步骤并重新测量喷油正时,以确保喷油正时现在符合技术规范。

更新发动机铭牌,以反映获得标称发动机正时所采用楔块的度数。

拆下喷油正时工具和喷油器孔适配器。

利用新 O 形圈安装 3 号气缸喷油器。参考第 6 节中的步骤 006-026。

安装气门跨接压板。

安装摇臂总成。 参考第 3 节中的步骤 003-009。

调整气门和喷油器。 参考第 3 节中的步骤 003-004。

安装摇臂室盖。参考第 3 节中的步骤 003-011。

拆下盘车装置并安装机油加注管。参考第 7 节中的步骤 007-065。