详细描述

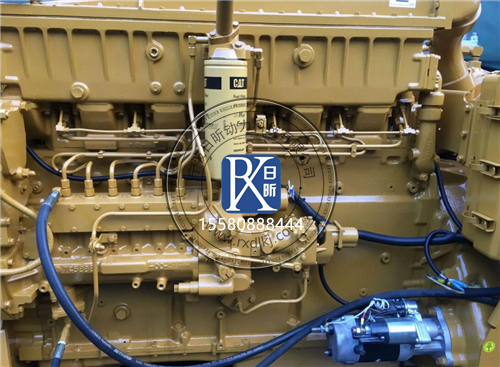

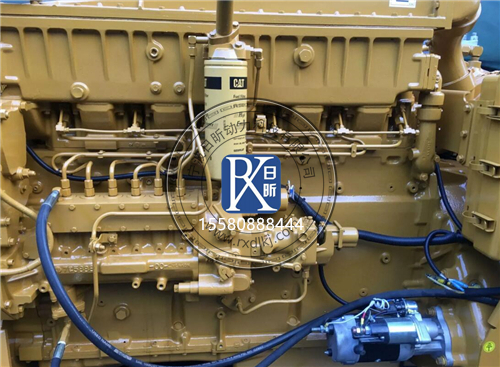

卡特3406发动机作为卡特彼勒公司经典的工程机械动力装置,凭借其高可靠性和强劲动力广泛应用于挖掘机、装载机、发电机组等领域。然而,随着设备服役年限增长或维护不当,该型号发动机常出现若干高频故障,直接影响设备出勤率与经济性。本文将系统分析五大典型故障的成因、诊断方法及修复方案,并结合实际案例提供技术参考。

一、发动机功率不足与冒黑烟

故障机理:

燃烧不充分是根本原因,具体可分为三类情况:

1. 进气系统堵塞:空气滤清器长期未更换(超过500工作小时)或预滤器积尘,导致进气阻力增大。实测显示,滤芯堵塞可使进气量下降30%,涡轮增压器转速不足;

2. 燃油系统异常:喷油器开启压力低于17000psi标准值(新件应为19500-20500psi),或高压油泵柱塞磨损造成供油提前角偏差;

3. 涡轮增压器故障:浮动轴承磨损导致增压压力不足,典型表现为1000rpm时增压压力低于15psi(标准值18-22psi)。

诊断流程:

- 优先使用ET诊断仪读取故障代码,重点检查FRC(燃油比率控制)参数;

- 阶梯式测试:拆卸空滤后试机观察烟色变化,若改善则确认进气问题;

- 燃油系统测试:采用Caterpillar 8T-5300压力表组测量喷油器回油量,单缸回油超过150ml/min需更换喷油器。

修复方案:

- 更换卡特原厂空气滤芯(零件号1R-0753),清理进气管道积碳;

- 使用5U-7840校准工具调整喷油器开启压力,磨损严重的喷油器建议成套更换;

- 涡轮增压器维修包(7W-7066)可修复80%的轴承磨损问题,叶片损伤需更换总成。

二、冷却液异常消耗

典型表现:

每8小时工作周期需补充超过0.5L冷却液,且无外部泄漏痕迹。

根本原因排查:

1. 缸盖密封失效:缸垫(7I-8489)在长期高温下碳化,冷却液渗入燃烧室形成白色水蒸气尾气;

2. 缸套穴蚀:冷却系统未使用CAT EC-1认证防冻液导致缸套外壁产生蜂窝状蚀孔;

3. 机油冷却器破裂:多见于冬季未使用预热装置直接启动,铝合金壳体冻裂。

诊断技术:

- 冷机状态下施加15psi压力测试冷却系统,保压30分钟压力下降超过3psi即存在泄漏;

- 机油取样分析:光谱检测钾/钠元素含量超标(>50ppm)确认冷却液混入;

- 内窥镜检查缸套壁,穴蚀坑深度超过0.3mm需更换缸套组件。

解决方案:

- 更换缸垫时需按技术规范分三次拧紧缸盖螺栓(最终扭矩325±5N·m);

- 使用CAT DEAC防冻液(1U-6681)并添加SCA补充剂(8C-4997);

- 机油冷却器升级为不锈钢壳体版本(317-7984)。

三、机油压力过低报警

临界阈值:

怠速压力<15psi或额定转速压力<30psi即触发报警。

故障树分析:

1. 机械磨损:主轴承间隙超过0.15mm(标准0.05-0.10mm),实测油压与间隙平方成反比;

2. 润滑系统堵塞:机油滤清器旁通阀卡滞或冷却器内部油道积碳(常见于长期使用劣质机油);

3. 调压阀故障:弹簧疲劳导致泄压过早,需检查阀芯磨损情况。

应急处理措施:

- 临时添加10W-40高粘度机油可提升5-8psi压力;

- 拆检油底壳检查吸油滤网是否被密封胶碎屑堵塞。

长效修复:

- 大修时更换主轴承(1W-0715)并研磨曲轴至标准尺寸;

- 每250小时更换机油滤清器(1R-1809),推荐使用Cat DEO 15W-40机油;

- 调压阀维修包(4I-6149)可恢复90%以上调压功能。

四、启动困难与异响

冬季特发问题:

-20℃环境下启动时间超过15秒,伴随"咔嗒"异响。

根本原因:

1. 启动马达缺陷:电磁开关触点烧蚀导致吸合电压不足(实测<8V时无法正常啮合);

2. 燃油凝胶化:未使用冬季燃油添加剂,蜡质析出堵塞滤清器(2μ过滤精度滤芯更易发生);

3. 气门间隙异常:排气门间隙超过0.38mm(标准0.28-0.33mm)造成压缩比下降。

优化方案:

- 升级大功率启动马达(109-8433),配套更换1000CCA蓄电池;

- 添加Cat Arctic Fuel Conditioner(0C-4669),-35℃仍保持燃油流动性;

- 调整气门间隙需在冷机状态进行,进气门0.25mm/排气门0.30mm。

五、电子控制系统故障

常见故障码:

- 26-12(油门位置传感器信号异常)

- 71-18(ECM供电电压不稳定)

深度检测方法:

- 使用ET软件监测油门信号电压,正常应在0.5-4.5V线性变化;

- ECM电源测试:钥匙ON档时蓄电池电压波动不超过±0.5V。

预防性维护建议:

- 每2000小时清洁线束接头并涂抹Dielectric Grease(9X-8030);

- 加装电源稳压模块(127-7982)可减少电压突变冲击。

维修经济性分析

对比不同维修策略的8年周期成本:

- 被动维修:年均故障停机22天,维修成本约$8500;

- 预防性维护:每500小时更换三滤+油品,年均成本$3200,故障率下降65%;

- 大修翻新:12000小时时进行缸套/活塞组更换,可延长寿命8000小时,投资回报率1:2.3。

通过建立基于运行数据的预测性维护系统,可进一步降低23%的突发故障率。建议用户配备油液检测仪(1U-5797)实时监控设备状态,实现精准维保。

400-100-8969 15088860848

0574-26871589 15267810868

0574-26886646 15706865167

0574-26871569 18658287286

English

English Espaol

Espaol Franais

Franais 阿拉伯

阿拉伯 中文(简)

中文(简) Deutsch

Deutsch Italiano

Italiano Português

Português 日本

日本 韩国

韩国 български

български hrvatski

hrvatski esky

esky Dansk

Dansk Nederlands

Nederlands suomi

suomi Ελληνικ

Ελληνικ 印度

印度 norsk

norsk Polski

Polski Roman

Roman русский

русский Svenska

Svenska