德国力士乐LDUV控制系统工作原理液压控制技术

德国力士乐LDUV控制系统工作原理液压控制技术

在液压控制技术起初,加工机械厂的加工运动的速度取决于控制阀的横截面及液压流体的粘度。

对于速度的灵敏控制只能通过严格操纵才能实现。

接着,根据3位6通换向阀的原理对第一个控制阀块做一个重大改进,就使得一个机床工人同时相应地控制几个加工运动成为可能。

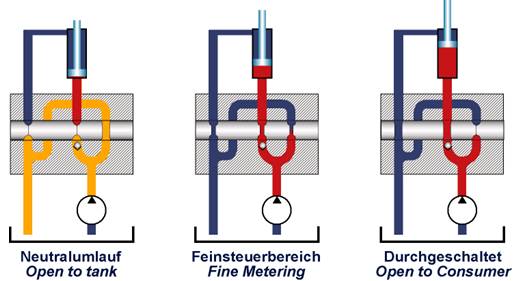

三位六通换向控制阀块

下面用M1控制阀块的例子来图解这个工作原理

M1单阀块截面图

在阀杆中位,油液通过铸造的通道无压的从P口流到T口(中位循环),泵和执行机构工作油路的接口A和B连接切断。可利用机械式的手柄或依靠液压方式在a1或b1口引入先导压力,使阀杆离开中位而移动。

依靠阀杆的换向和对阀杆的控制,减少P口到T口连接的通道,随着其进一步位移,进一步减少流通面积,使流阻增大(流通面积的缩减导致流阻的增加),以至于压力因此增加。随着从P口到T口的流通面积减少,P口到A口或P口到B口的连接通道将打开,液体将流到执行器接口。当由于压力和液压缸面积产生的力超过作用在液压缸上的负载外力时,油缸开始移动。P→A(或P→B)的流通面积直接决定了流量,从而也决定了液压缸或液压马达的速度。安全阀限制系统最高压力,活塞上单向阀能防止阀杆在中位时油缸下降。

以上所述的工作原理同样适用于几个阀杆,根据液压泵提供有效流量,所有操作能从停止到最大速度相应并行地受到控制。

三位六通换向阀的控制原理,也称作“节流控制”,它在元件布置方面是简单的,操作可靠,经济划算,系统可使用定量或变量泵。缺点是节流调速时,有部分多余的压力油直接回油箱,造成功率损失。

而且,其控制特点是与压力相关的,在并联油路几个执行机构同时动作时,可能彼此互相影响。

这就是开发与负载压力无关的负载传感系统的决定性原因。

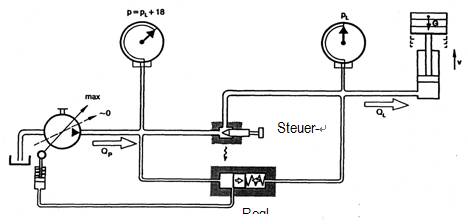

负载传感系统

同样就负载传感系统而言,执行机构的速度是由控制块内主阀芯的位置决定的。打开的通流面积较大也就意味着速度较高。最基本的差异是用负载传感, 流量是可控的。

泵只需要提供当前所需的流量,其功能是通过把从液压控制系统的压力反馈到泵上来实现的。

该泵设计成控制器在系统内能以恒定的标准值来保持一定的压力差,以输出所需的流量。

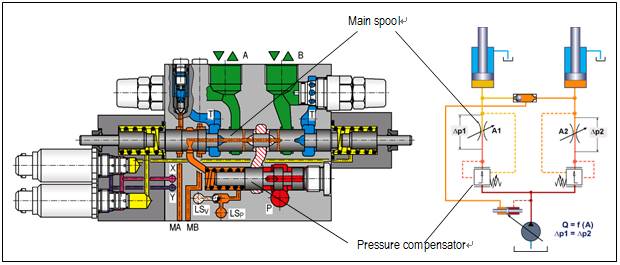

负载传感控制阀0块设计为每个阀杆上都带有一个额外的流量控制部件。压力补偿阀使流量控制阀在负载压力不同的情况下,也能给执行机构以恒定的流量。

压力补偿阀用一个给定的压力差作为检测变量,主阀芯的压力上下波动被检测,并且控制压力补偿阀的阀杆。

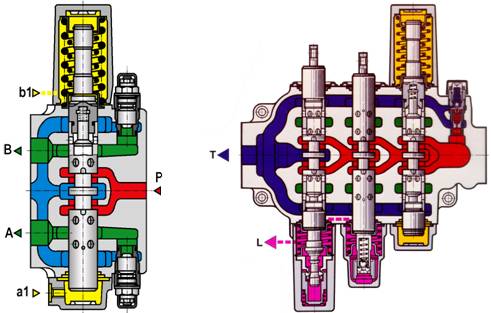

LS control block M4-15

所述的这种形式的负载传感控制操作非常可靠和精确,操作人员可以获得一致的控制特性。

给机器的指令控制信号由液压或电子的控制装置动作产生,并立即响应。

由于压力不同或粘度造成的影响能很大程度上得到补偿。

然而,如果几个执行机构同时需求的流量比泵能输出的最大流量高时,系统的性能可能就会受到限制。因压力控制所需的压力差不能再被建立起来,即使用最高压力供给单独的执行机构也无法满足时,这就可能导致这些功能的停止。

LUDV 控制

LUDV 代表与负载压力无关的流量分配器,系统是一个特殊形式的负荷传感控制系统。

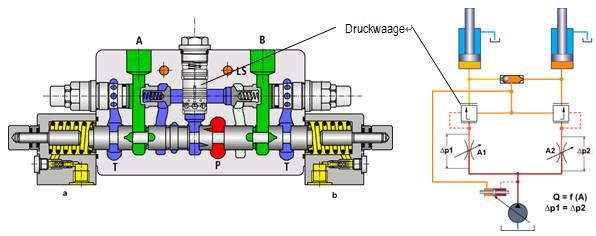

为了消除供给不足这一缺点,根据LUDV原理,控制块要有一个不同的设计形式。

当用在LS控制块情况下时,压力补偿阀不是安置在泵和主阀杆之间,而是安置在主阀杆和执行端口之间。

LUDV 控制模块 M7-22

所有相关的压力补偿阀都互相连接而且用相同的压力差操纵,其中最高的负载压力适用于所有压力补偿器。

当LUDV系统部协调,即按要求的速度操作所有执行机构所需流量大于泵的最大流量时,其通过所有压力补偿阀产生的压力差来实现,所有动作功能的速度均匀地减小。并能防止液压执行机构产生停滞。

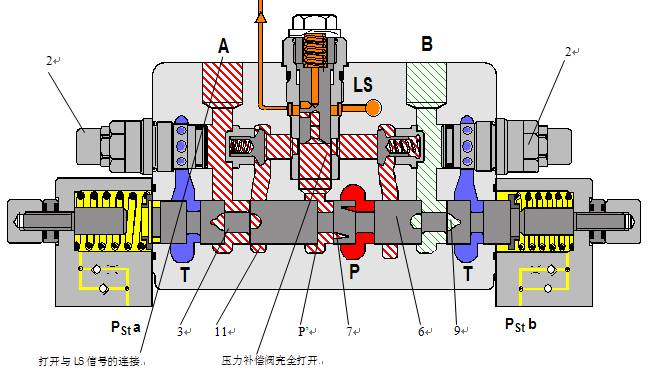

LUDV 功能中位

(1) 行程限制块 (2)二次压力释放/防蚀阀 (3) 负载保持阀 (4) LUDV 压力补偿阀 (5) 先导梭阀 (6) 控制阀杆 (7) 输入测流口 p ® A (8) 输入测流口p ® B (9) 输出测流口 B ® T (10) 输出测流口 A ® T (11) 通道 pc ® A (12) 通道 pc ® B (13) 压力补偿控制阀杆 (14) 压缩弹簧

在控制阀中位时(a、b口无先导压力),从泵到P’通道的连接被阀芯封闭,负载保持单向阀和压力补偿阀关闭。在这个位置,P’通道内和负载保持阀下游的压力通过阀芯的间隙减少到回油箱压力。

由于控制阀芯的重叠,密封长度使执行机构接口在壳体中封闭,执行机构因此保持在这个位置。

这个LUDV部件压力补偿阀安排在控制阀芯测流口的下游,它包含有一个控制阀芯(13)和一个能限定稳固初始位置的微压缩弹簧(14)。

![]() 独立操纵或最高负载执行机构

独立操纵或最高负载执行机构

先导控制装置的先导压力使得控制阀芯(6)克服弹簧力相应按比例的移动。这个图中,A口的先导压力推着阀芯克服B侧控制盖内的弹簧力向右移动。控制阀芯的测流输入节流口(7)打开了从泵来的P口与P‘通道的连接。该压力使得压力补偿阀(13)打开并且被施加到单向阀(3)上。

执行机构A口压力Pc通过控制阀芯的(11)通道使左边的单向阀(3)关闭。当P‘压力升至高于Pc时,单向阀打开,泵和执行机构之间的通道打开,执行机构开始动作。执行机构内排出的油从B口通过输出测流节流口(9)流回到油箱,只要执行机构口的压力低于设定压力,二次压力安全阀(2)保持关闭。在外负荷作用力造成的执行机构气穴现象的情况下,与A口连接的过载阀(压力释放/防气蚀阀)的补油锥阀芯打开,进行补油,防止吸空。

在单独动作情况下或当执行机构的负载压力Pc在系统中处于最高,通过来自P‘通道的压力补偿阀的内孔产生负载传感(LS)压力,并且反馈到泵控制器和带有较低负载压力的压力补偿阀部件。

从负载保持阀上游,P‘通道提供的LS信号,确保达到需要的工作压力,执行机构端口才打开,这可以防止由于LS供给从执行机构油路中分流油液而导致执行机构短暂下降。

压力补偿阀完全打开后, P‘通道与执行机构Pc接口连接而没有压降。

同步动作饱和系统

在饱和系统的操作中,经由测流节流口需求的流量小于或等于泵的流量

S Q 执行机构 £ Maximum Q 泵 (功率控制范围内)

Dp节流口 基本上与泵的流量控制器上设定的 DpLS控制器 相一致,两个值得差异是由于从泵到测流口的补油路上的损失造成的。

带有更高负载压力执行机构的同步动作

典型的例子就是动臂的提升和铲斗的同步动作,动臂回路中更高的负载压力使得铲斗部分的压力补偿阀中的节流口通流面积减少,在这种控制状态下,压力补偿阀的控制端产生一个从P‘通道到执行机构端口Pc的压降,通过测流节流口 (7)的Dp是相同的。因此,执行机构的速度与负载压力的差别无关。

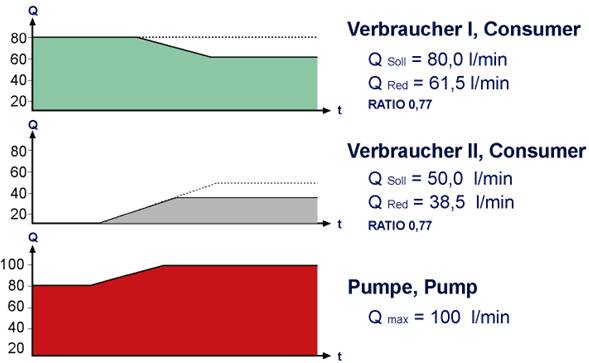

非饱和状态

当系统是非饱和状态时,由打开着的测流节流孔通流面积总和决定的油量将超过泵的最大流量,压力控制器不再能通过进一步转动泵的变量调节器来提供先前的系统压力,当泵已经提供根据泵特性曲线设定的最大流量时,泵的压力就减小。

在非饱和状态下,泵的排量只由功率控制器决定。

S Q执行机构 > Maximum Q泵

当系统是非饱和状态时,负载压力最高的执行机构的压力补偿阀完全打开,并且LS压力 = p’,因此系统/泵的压力、 Dp测流节流口和流量也随着非饱和状态程度的增加而下降。

在LUDV系统中,所有执行机构部分的Dp测流节流口总相同。但不是一个恒定值。根据非饱和状态的程度,它可能在设定值DpLS控制器 和大约2 bar的压力之间变化(见表:Dp依赖需求的流量),在这个范围内,LUDV系统按比例相应地分配流量。

由于这个原因,即使在非饱和状态下,LUDV系统内负载压力最高的执行机构也将不会陷入停顿状态,所有使用中的执行机构的速度根据开启的通流面积按比例减小。

说明:不同负载压力情况下的压力补偿阀的功能

如果在非饱和状态范围内的同步动作中,执行机构的速度减小,也就是测流节流口关闭,非饱和程度减少,如果其它的仍还起作用的部件的Dp测流节流口增加,执行机构动作速度的也就相应增加。

400-100-8969 15088860848

0574-26871589 15267810868

0574-26886646 15706865167

0574-26871569 18658287286

English

English Espaol

Espaol Franais

Franais 阿拉伯

阿拉伯 中文(简)

中文(简) Deutsch

Deutsch Italiano

Italiano Português

Português 日本

日本 韩国

韩国 български

български hrvatski

hrvatski esky

esky Dansk

Dansk Nederlands

Nederlands suomi

suomi Ελληνικ

Ελληνικ 印度

印度 norsk

norsk Polski

Polski Roman

Roman русский

русский Svenska

Svenska