康明斯ISM、ISMe和QSM11柴油发动机维修手册之摇臂总成、摇臂室盖、摇臂室安装与标准的维修技术参数

康明斯ISM、ISMe和QSM11柴油发动机维修手册之摇臂总成、摇臂室盖、摇臂室安装与标准的维修技术参数

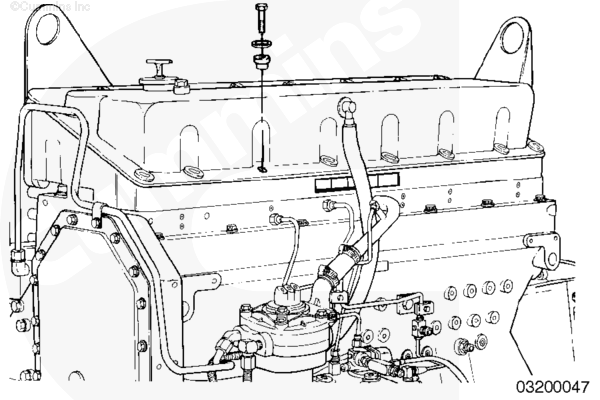

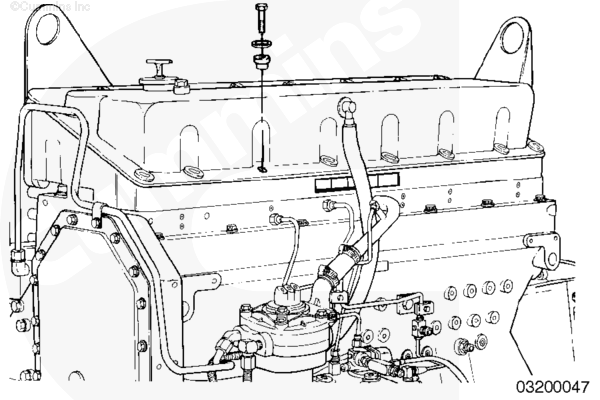

- 从进气歧管上拆下空气管。

- 拆下摇臂室盖。参考第 3 节中的步骤 003-011。

- 拆下发动机制动器(如果配备)。参考第 20 节中的步骤 020-024。

- 拆下推杆和推管。参考第 4 节中的步骤 004-014。

注 : 此操作仅适用于带铸铁支架的发动机。

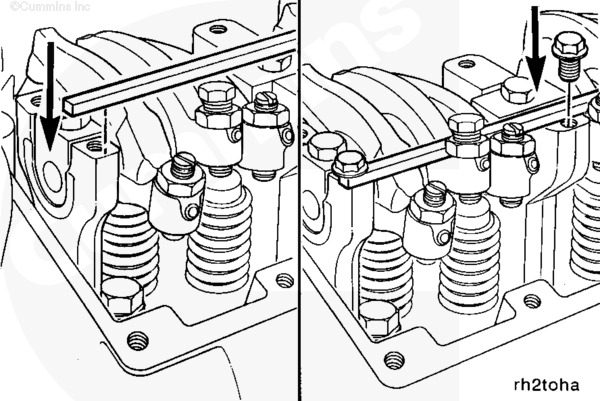

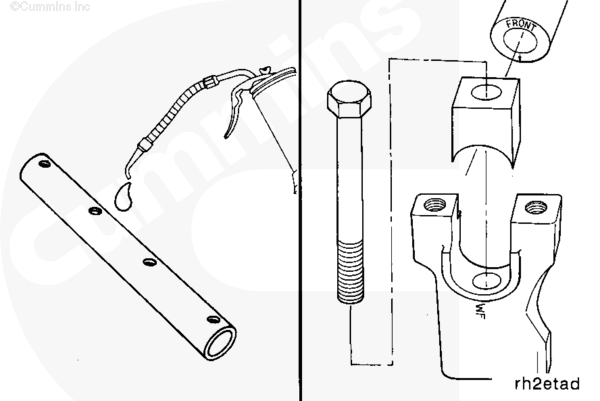

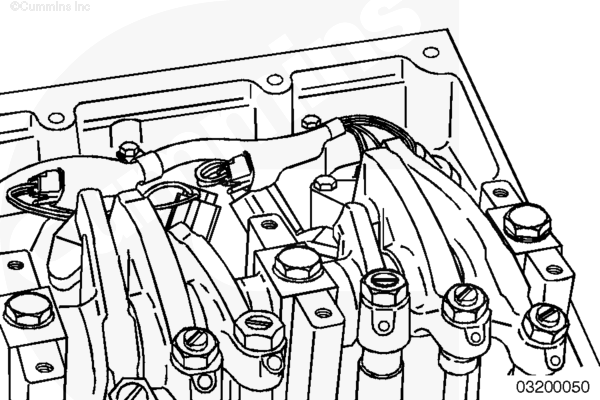

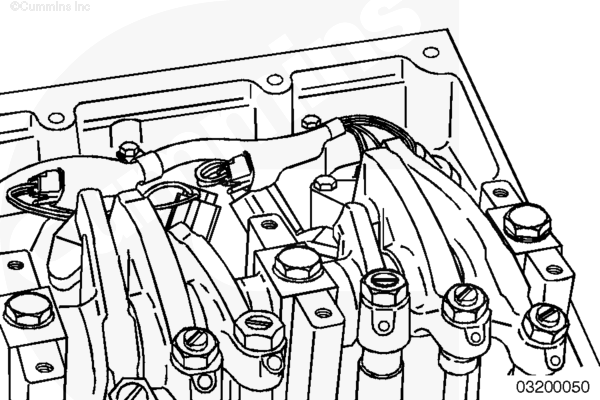

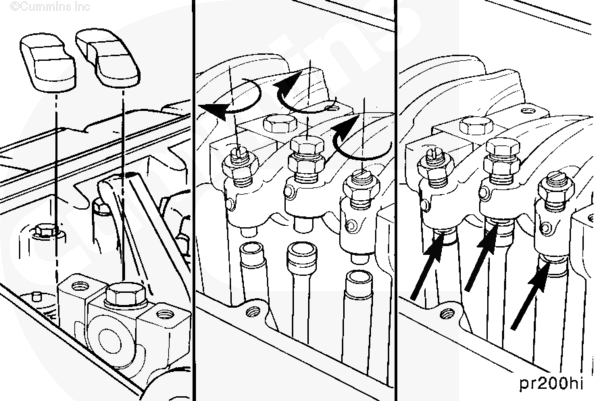

在 4 个前摇臂总成支架的顶部安装一块 1/4 in、457 mm [18 in] 长的平键条。使用 4 个 M10 - 1.50 x 25 凸缘头螺钉将棒料固定在支架上。

两个末端支架上的螺钉紧固在棒料一侧的发动机制动器安装孔内。两个中央支架上的螺钉紧固在棒料对面一侧的发动机制动器安装孔内。

松开,但不要拆卸 8 个摇臂轴螺钉。该螺钉将摇臂总成固定在一起。

注 : 配备铸铁支架的发动机:握住棒料并将前摇臂总成升离发动机。不要抓住摇臂和轴抬起总成。轴和摇臂会从支架中脱出,使摇臂从轴上滑落。

注 : 配备铝支架的发动机:握住总成上的摇臂和轴并将它们升离发动机。轴不会从支架中脱出。

重复该过程拆下后摇臂总成。

拆下跨接压板。

注 : 确保记下跨接压板的位置,使它们可以安装回原位。

拆解

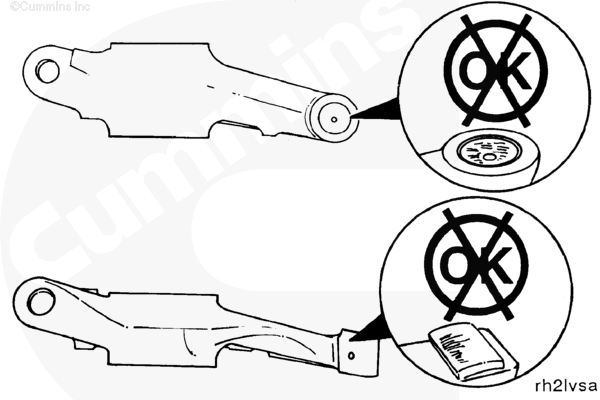

利用在发动机中的相对位置标记每个摇臂、轴和支架。

摇臂总成必须安装到原来拆卸时的位置。

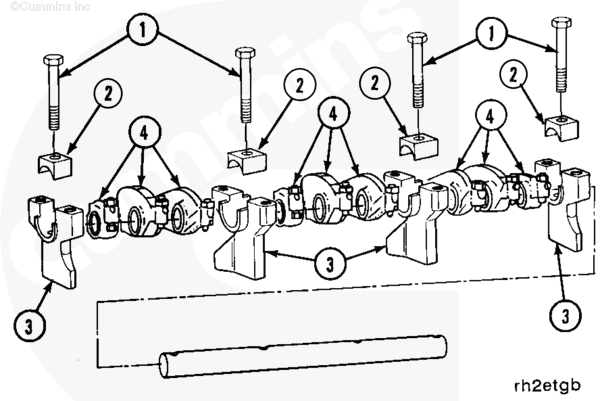

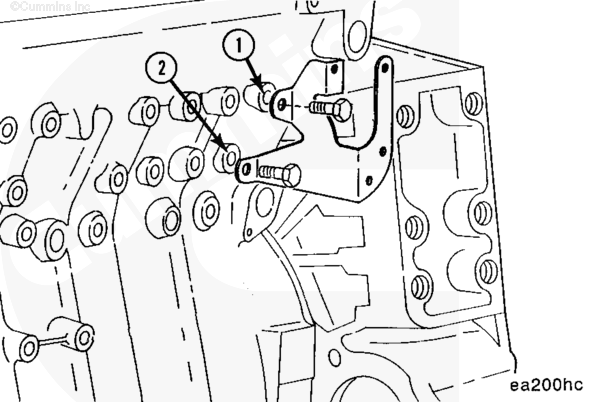

拆下摇臂轴螺钉 (1) 和固定块 (2)。

如果支架是铸铁的,将轴和摇臂从支架 (3) 中抬出。

如果支架是铝的,将末端支架和摇臂从轴的末端滑下。

从两个轴总成上拆下摇臂 (4)。

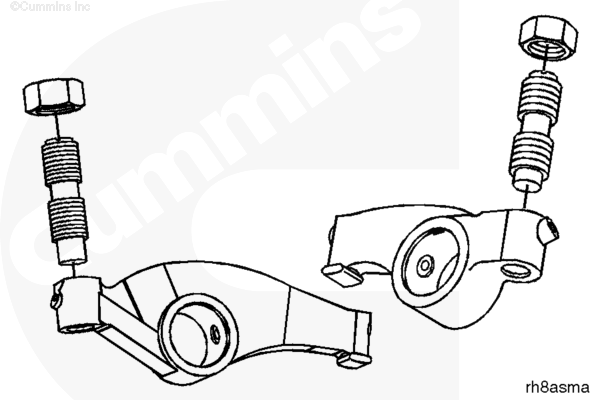

从每个摇臂上拆下锁紧螺母和调节螺钉。

清洁

WARNING

使用蒸汽清洁器时,戴上安全眼镜或防护面罩,并穿上防护服。热蒸汽可能会造成严重的人身伤害。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

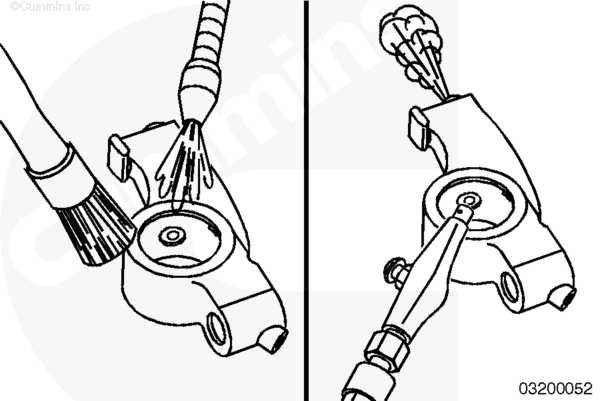

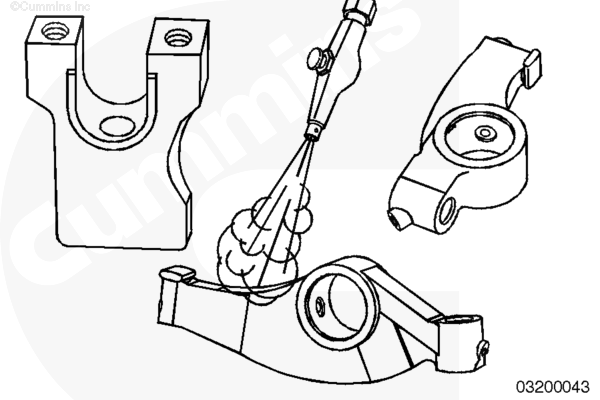

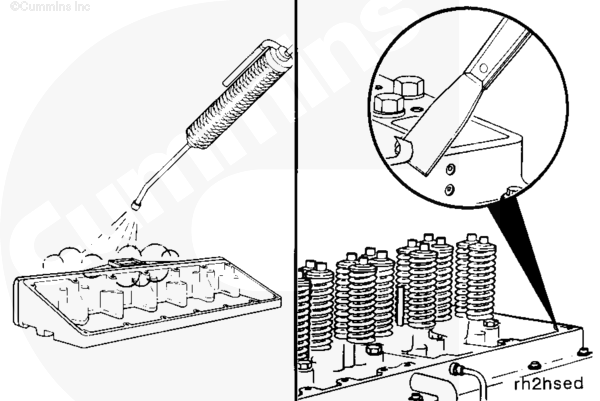

使用蒸气或溶剂清洁零件。用压缩空气吹干。

确保用压缩空气吹通油道。

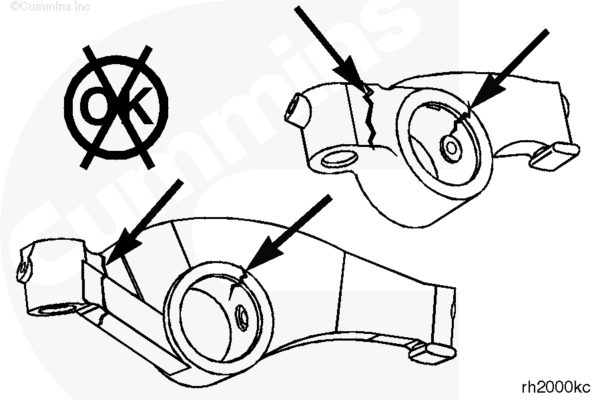

检查摇臂有无裂纹、过度穴蚀或异常磨损。

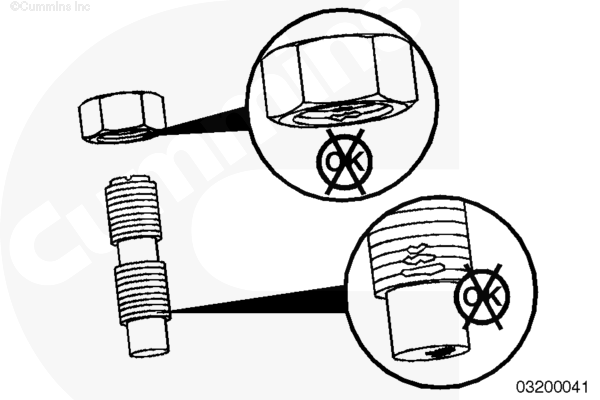

检查调节螺钉和锁紧螺母有无损坏的螺纹。

检查摇臂中的调节螺钉螺纹是否损坏。

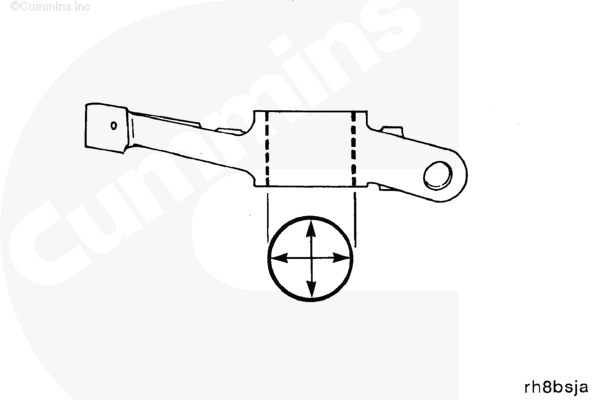

测量每个摇臂衬套孔内径。

| 摇臂衬套孔内径(已安装) | ||

| mm | in | |

| 34.887 | 最小 | 1.3735 |

| 34.990 | 最大 | 1.3776 |

检查摇臂轴有无穴蚀、拉伤或其他损坏。

测量每个摇臂轴的外径。

| 摇臂轴外径 | ||

| mm | in | |

| 34.837 | 最小 | 1.3715 |

| 34.864 | 最大 | 1.3726 |

如果发现磨损或损坏的零件,或摇臂衬套或轴不符合给定的技术规范,必须大修摇臂总成。

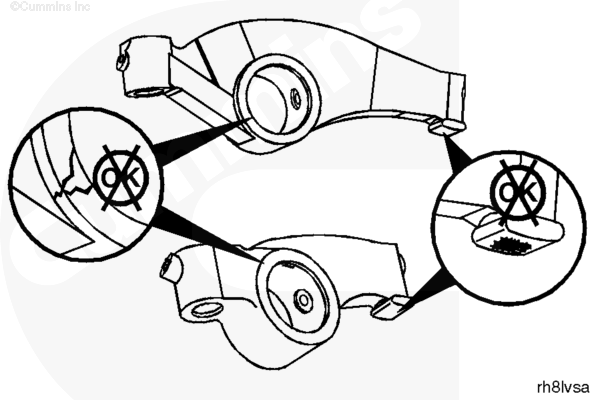

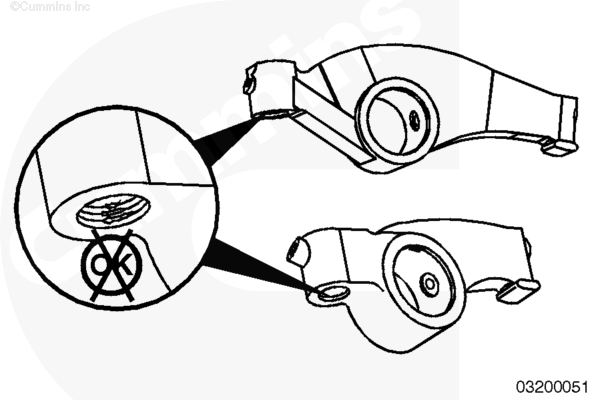

检查喷油器摇臂中的球窝是否磨损或损坏。

检查气门摇臂推面有无磨损、裂纹或其他损坏。

如果发现磨损、裂纹或其他损坏,必须更换摇臂。

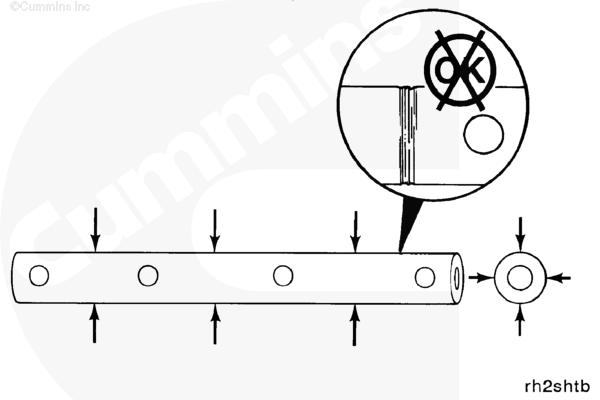

使用裂纹检查组件(零件号 3375432)检查摇臂支架有无裂纹或损坏。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

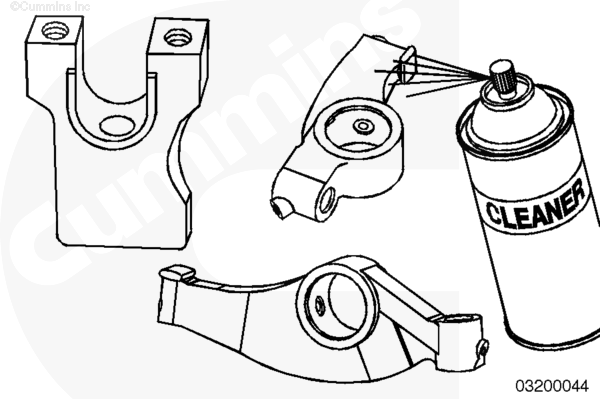

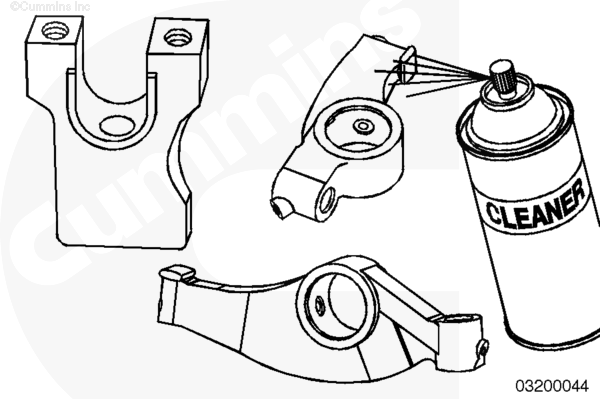

使用裂纹检查清洁剂(零件号 3375433)清洗摇臂和轴支架。用压缩空气吹干。

使用裂纹检查渗透剂(零件号 3375435)涂摇臂和轴支架。

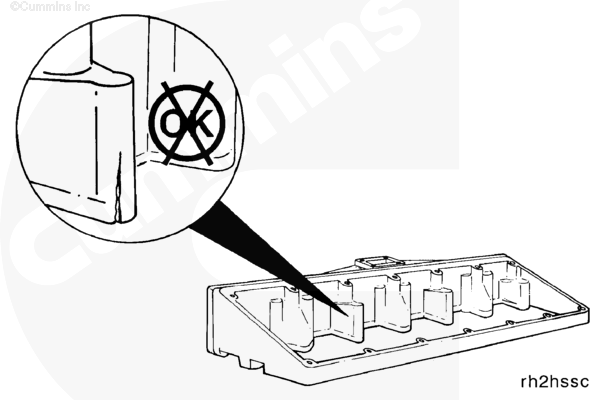

注 : 不要用压缩空气吹干。

让渗透剂干燥 15 分钟。

用干布去除过多的渗透剂。

使用裂纹检查显色剂(零件号 3375434)涂摇臂和轴支架。

检查摇臂和支架。

裂纹会表现为明亮的实线。

铸件中的穴蚀会表现为一个小的圆形标记。

如果发现裂纹或穴蚀,必须更换该零件。

组装

CAUTION

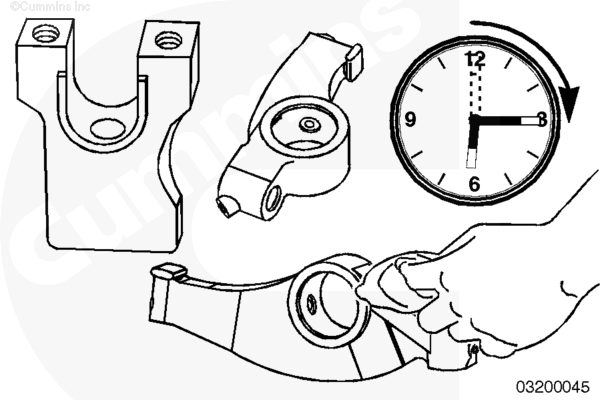

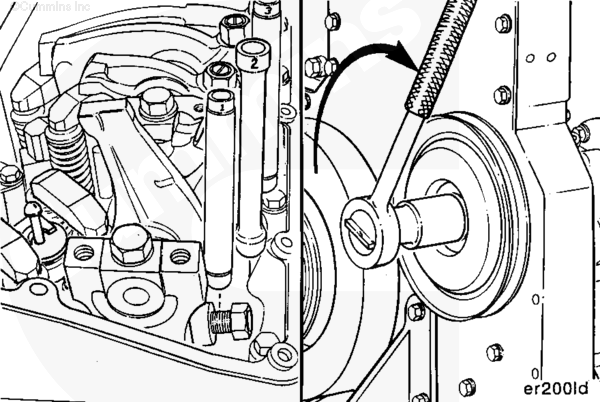

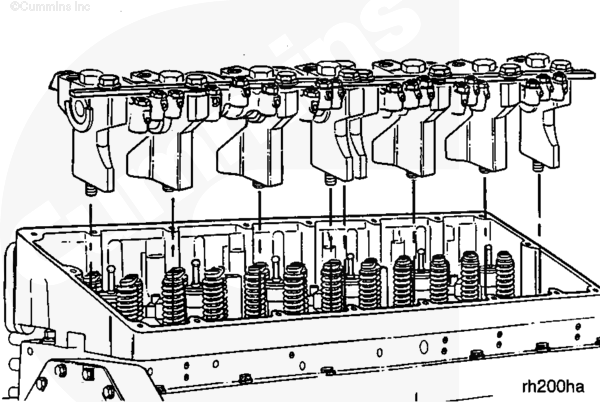

确保安装摇臂轴时,轴末端的箭头指向下面。当箭头向上时,通向摇臂的横向油道的朝向不同,对摇臂的加注机油产生反向的影响。

摇臂轴在轴 (1) 的末端贴有前(或 "F")和后的标签。轴 (2) 上的箭头必须朝下,以维持通向摇臂的机油。

轴和支架不能互换。

使用清洁的 15W-40 机油润滑两个轴。

对于铸铁支架,将轴安装进前端支架。将固定块、垫圈和螺钉安装进支架。

对于铝支架,通过将支架滑上轴的末端来安装支架。将垫圈和螺钉安装进支架。

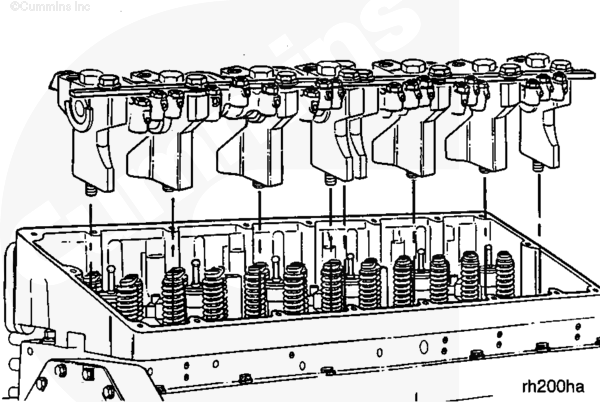

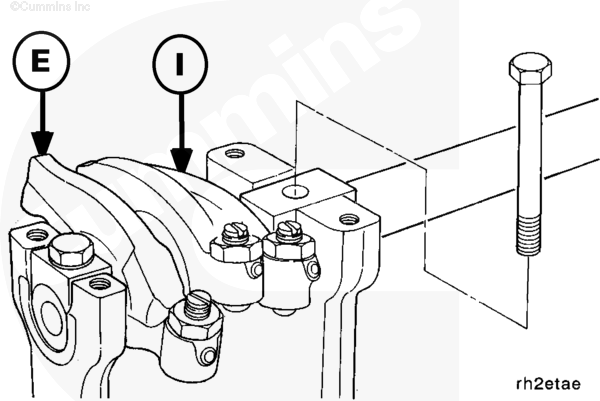

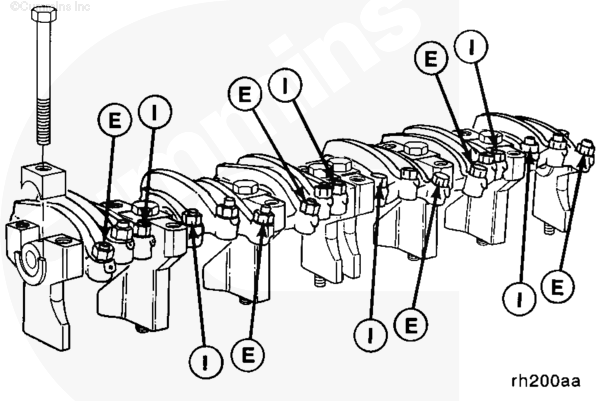

按照图示以正确的顺序安装摇臂。

注 : 必须将摇臂安装在拆下时的位置。

将两个轴中央支架之一安装在轴上。

对于铸铁支架,将固定块、垫圈和螺钉安装进中央支架。

按照图示安装剩余的摇臂和支架,使进气门 (l) 和排气门 (E) 摇臂处于正确的位置。

对于铸铁支架,安装剩余的固定块、垫圈和螺钉。

仅对于铸铁支架,在支架的顶部安装用于拆下摇臂的平键条。

安装

必须将摇臂总成安装在发动机上,使它们安装在与拆下时相同的位置上。

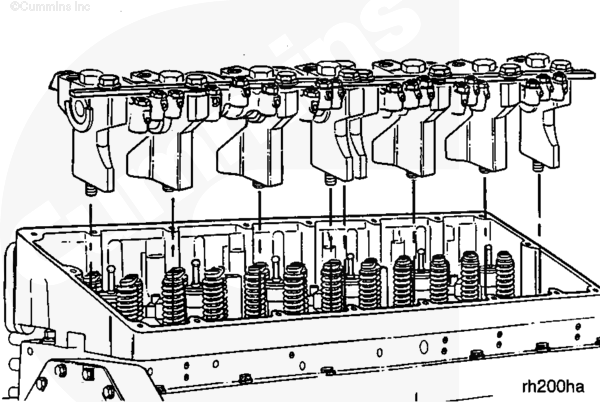

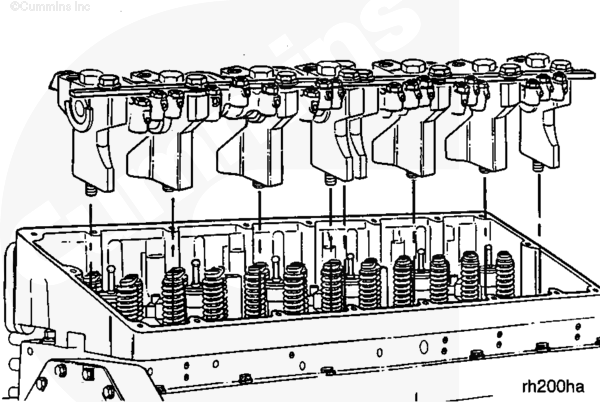

将总成安装在发动机上。

注 : 用手拧紧安装螺钉。在将螺钉拧紧到最终扭矩之前必须调整摇臂侧隙。

| 摇臂的安装侧隙 | ||

| mm | in | |

| 0.50 | 标称 | 0.020 |

朝发动机前部推动或使用锤子轻敲 5 号摇臂支架。

将安装螺钉拧紧至 5 N•m [44 in-lb]。

在 5 号支架与 4 号气缸的进气门摇臂之间安装 0.50 mm [0.020 in] 的塞尺。

朝发动机前部推动或使用锤子轻敲 6 号支架。

将安装螺钉拧紧至 5 N•m [44 in-lb]。

在 6 号支架与 5 号气缸的排气门摇臂之间安装 0.50 mm [0.020 in] 的塞尺。

朝发动机前部推动或使用锤子轻敲 7 号支架。

将安装螺钉拧紧至 5 N•m [44 in-lb]。

在 7 号支架与 6 号气缸的进气门摇臂之间安装 0.5 mm [0.020 in] 的塞尺。

朝发动机前部推动或使用锤子轻敲 8 号支架。

将 5、6、7 和 8 支架螺钉拧紧到最终的扭矩值。

朝发动机后部推动或使用锤子轻敲 4 号支架。

将安装螺钉拧紧至 5 N•m [44 in-lb]。

在 4 号支架与 3 号气缸的进气门摇臂之间安装 0.50 mm [0.020 in] 的塞尺。

朝发动机后部推动或使用锤子轻敲 3 号支架。

将安装螺钉拧紧至 5 N•m [44 in-lb]。

在 3 号支架与 2 号气缸的排气门摇臂之间安装 0.50 mm [0.020 in] 的塞尺。

朝发动机后部推动或使用锤子轻敲 2 号支架。

将安装螺钉拧紧至 5 N•m [44 in-lb]。

在 2 号支架与 1 号气缸的进气门摇臂之间安装 0.50 mm [0.020 in] 的塞尺。

朝发动机后部推动或使用锤子轻敲 1 号支架。

将 1、2、3 和 4 支架螺钉拧紧到最终的扭矩值。

检查前面和后面总成的间隙是否正确。检查支架螺钉的扭矩值是否正确。

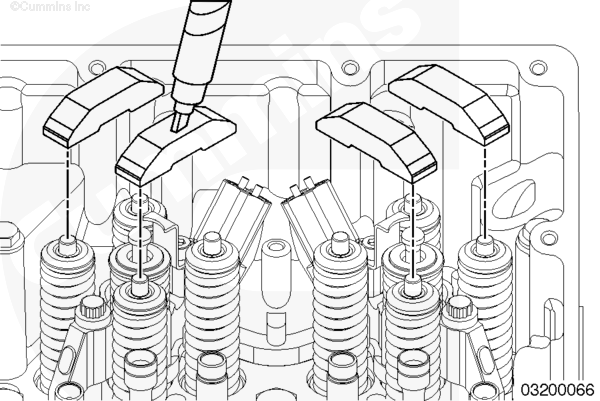

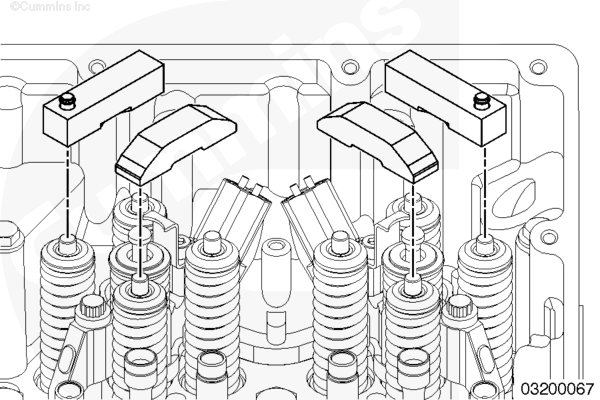

安装气门跨接压板。

注 : 跨接压板必须安装到原来拆卸时的位置。

配备发动机制动器的发动机:

将 6 个发动机制动器跨接压板安装到排气门上。确认执行器销朝向发动机的凸轮轴侧。

确认跨接压板完全座合在气门杆上。

最后步骤

- 安装推杆和推管。参考第 4 节中的步骤 004-014。

- 调整气门和喷油器。参考第 3 节中的步骤 003-004。

- 安装发动机制动器(如果适用)。参考第 20 节中的步骤 020-024。

- 安装摇臂室盖。参考第 3 节中的步骤 003-011。

- 将空气管安装到进气歧管上。参考制造商技术规范中正确的扭矩值。

- 运转发动机并检查运转是否正常。

从进气歧管上拆下空气管。

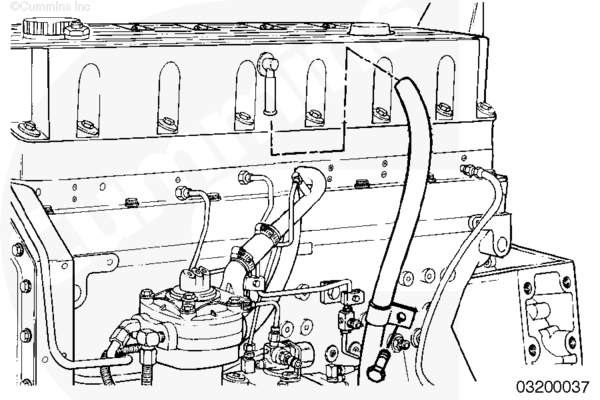

从曲轴箱呼吸器上拆下软管。

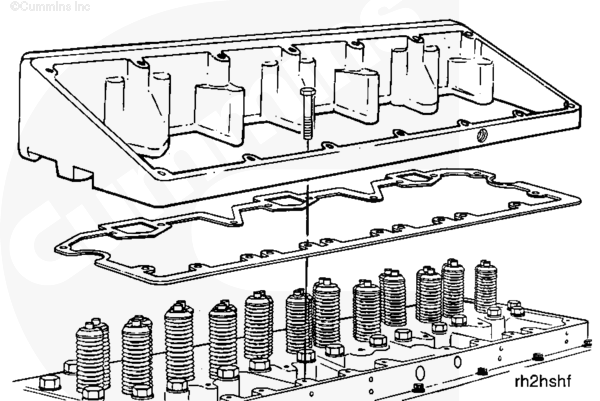

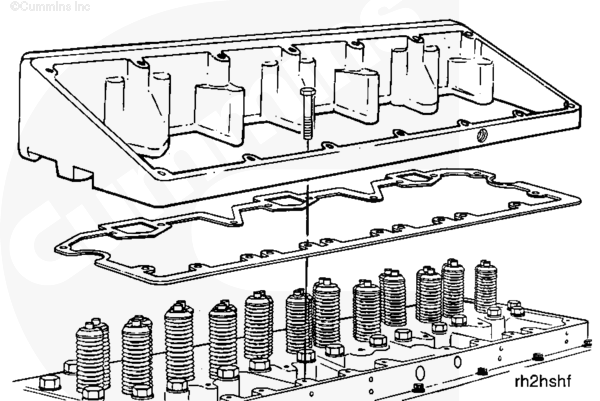

拆下 16 个螺钉和摇臂室盖。

从盖上拆下 16 个隔振垫。

清洁并检查能否继续使用

WARNING

使用蒸汽清洗器时,戴上护目镜或防护面罩,并穿上防护服。热蒸汽可能会造成严重的人身伤害。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

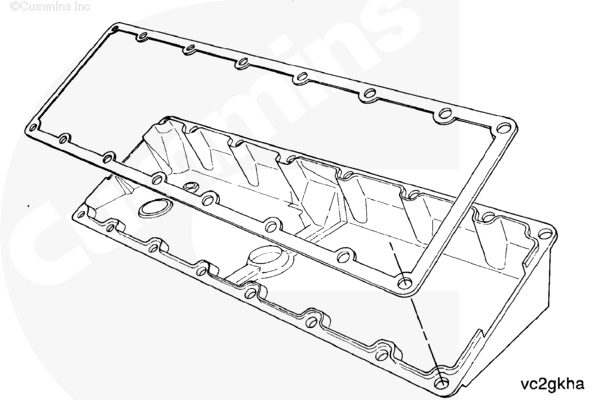

注 : 密封垫如果没有损坏,则可以重新使用。

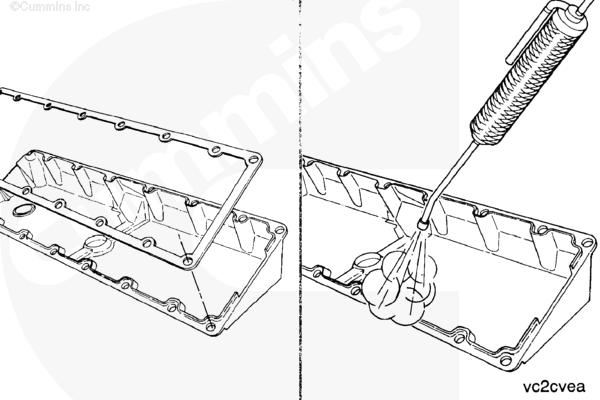

拆下密封垫并检查是否损坏。

进行蒸汽清洗并用压缩空气吹干。

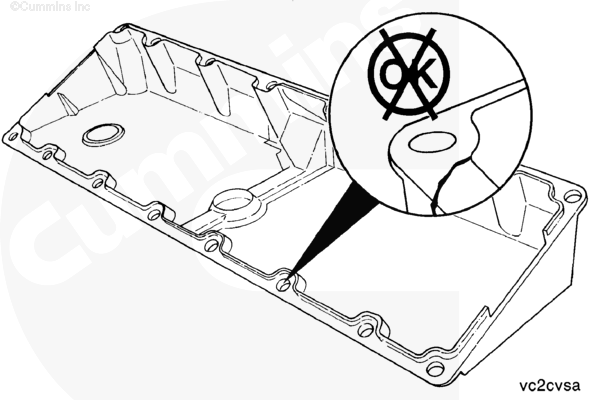

检查气门室盖有无裂纹或损坏,如有必要,进行更换。

检查隔振垫圈有无裂纹、断裂或变脆。

检查螺钉是否损坏。

如果发现损坏,更换隔振垫圈和/或螺钉。

安装

如果密封垫没有损坏,则可以继续使用。如果密封垫损坏,必须废弃并使用新的密封垫。

安装气门室盖密封垫。

安装摇臂室盖。

在此盖上安装 16 个隔振垫、垫圈和螺钉。

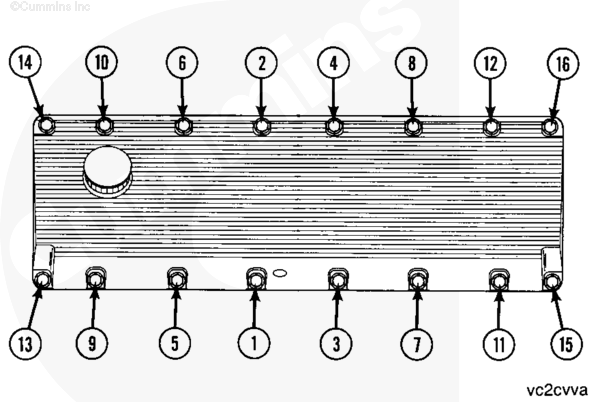

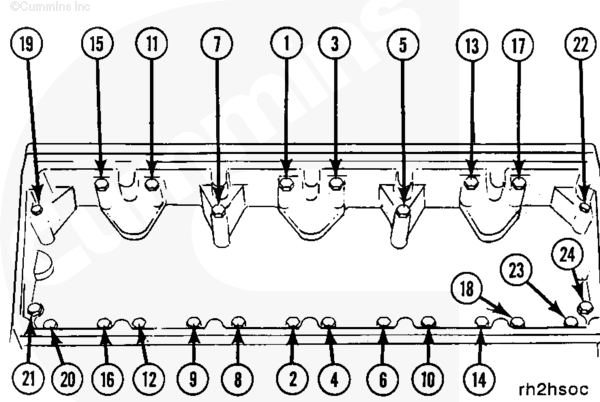

按图示顺序拧紧螺钉。

将软管安装在曲轴箱呼吸器上。

将空气管安装到进气歧管上。参考制造商技术规范中正确的扭矩值。

- 从进气歧管上断开空气管。

- 拆下摇臂室盖。参考第 3 节中的步骤 003-011。

- 从发动机上拆下发动机制动器(如果配备)。参考第 20 节中的步骤 020-024。

- 从发动机上拆下气门推管和喷油器推杆。参考第 4 节中的步骤 004-014。

向上转动摇臂。

在拆卸跨接压板时标记其位置。跨接压板必须安装到原来拆卸时的位置。

拆下跨接压板,以防掉入发动机的下部区域。

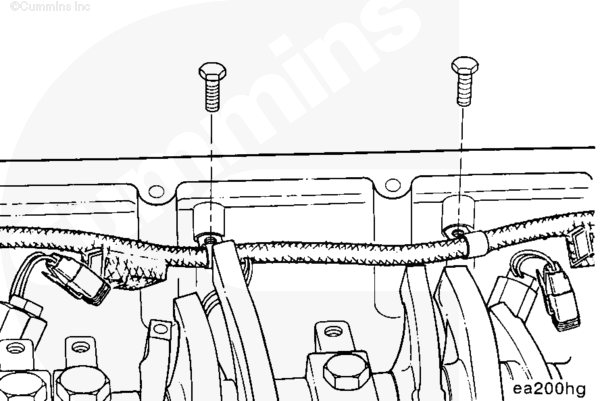

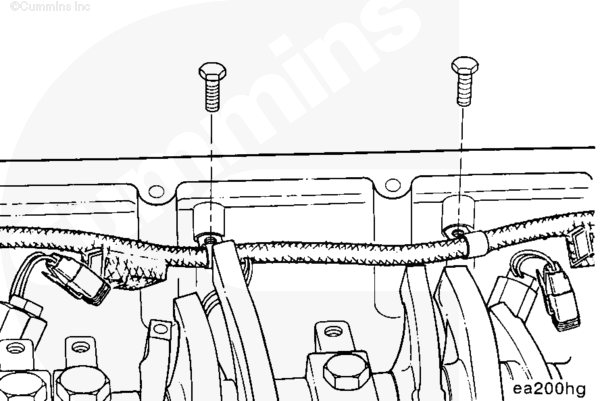

发动机内部线束位于摇臂室壳体的内侧。

贯穿式接头连接发动机内部与外部线束。这个接头具有两个卡子,可以手动打开分开两个线束。在发动机的前部具有贯穿式接头的发动机的卡子在外侧,在发动机的后部具有贯穿式接头的发动机的卡子在摇臂室壳体的内侧,检修时需要拆下气门盖。

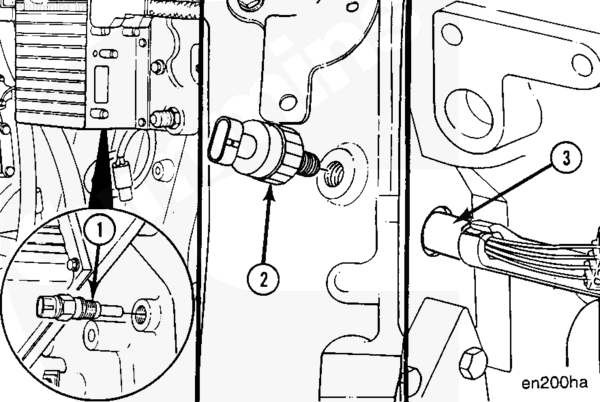

从发动机上断开执行器线束 (1) 的接地导线接头。

在末端贴上标签以便将来识别。

拆下执行器线束的外面部分。

注意从摇臂室壳体上拆下塞堵时不要将其损坏。

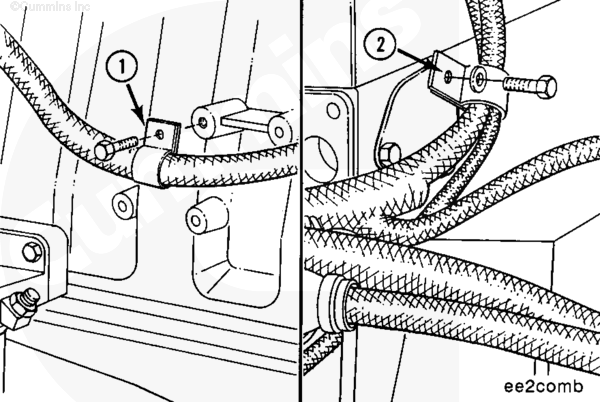

拆下发动机内部线束的固定卡箍螺钉。

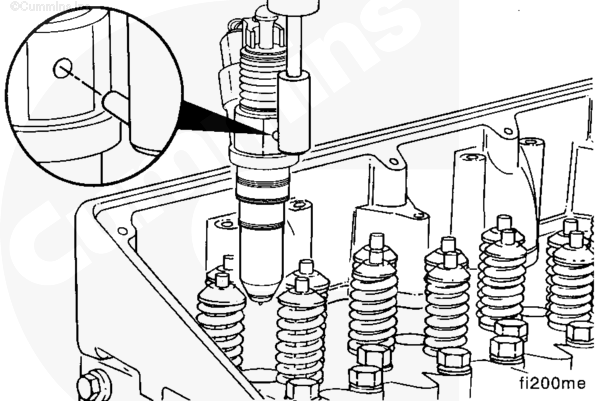

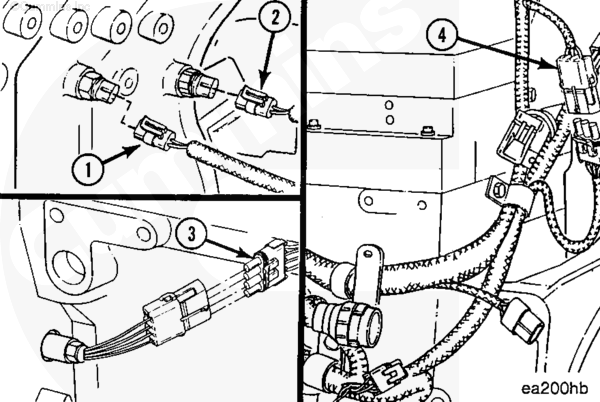

将连接发动机内部线束与喷油器的 Deutsch™ 2 针接头分开。

从发动机上拆下发动机内部线束。

拆下摇臂总成。参考第 3 节中的步骤 003-009。

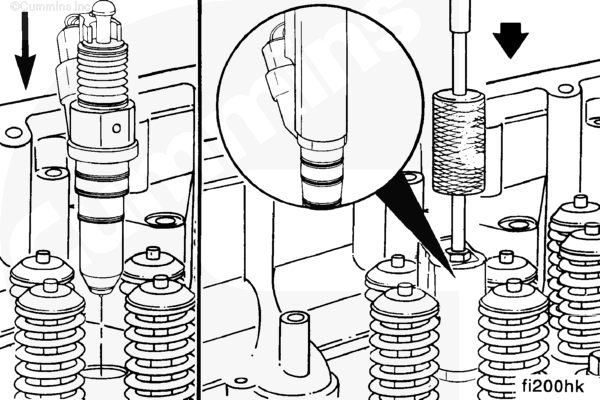

拆下喷油器。参考第 6 节中的步骤 006-026。

拆下摇臂室壳体的安装螺钉。

将摇臂室壳体和进气歧管作为一个整体拆下。

注 : 如果症状为窜气高,在从缸盖上拆下摇臂室密封垫之前必须检查密封垫。

清洁并检查能否继续使用

WARNING

使用蒸汽清洗器时,戴上护目镜或防护面罩,并穿上防护服。热蒸汽可能会造成严重的人身伤害。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

使用蒸汽清洗摇臂室壳体。用压缩空气吹干。

清洁缸盖密封垫表面。

检查摇臂室壳体密封垫密封进气端口的部分有无切口或损坏。密封垫损坏会造成高窜气。

检查壳体有无裂纹或损坏。

如果壳体有裂纹,必须将其更换。

安装

使用新的密封垫并安装摇臂室壳体。

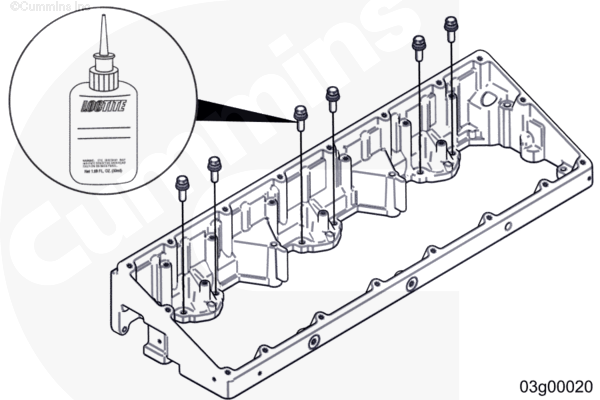

注 : 组装位于三个进气口两侧的六颗短螺钉时,必须使用耐油中等强度的螺纹锁固胶,例如 Loctite™ 243 或等同物。

步骤 1:塞入所有螺栓。

第 2 步:按图示顺序拧紧 24 个螺钉。

第 3 步:按图示顺序拧紧 24 个螺钉。

安装喷油器。参考第 6 节中的步骤 006-026。

安装摇臂总成。参考第 3 节中的步骤 003-009。

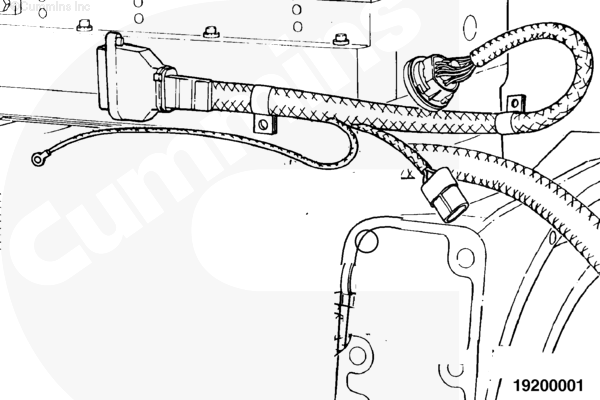

安装发动机内部导线线束。

线束和接头必须远离运动零件,这样在发动机运转时就不会损坏导线。

将发动机内部线束的 15 针接头连接到发动机外部线束的 15 针接头上。

注 : 内部和外部 Metri-Pack™ 接头是“键控”的。当两个接头连接到一起时,确保两个接头正确对正。

安装发动机内部线束的固定卡箍。拧紧螺钉。

将 Deutsch™ 2 针接头连接到发动机内部线束与燃油喷油器之间。

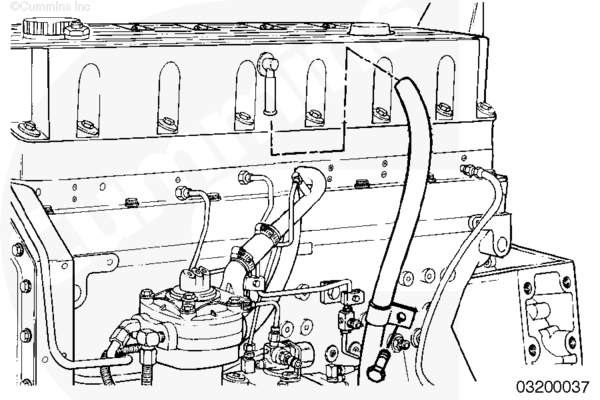

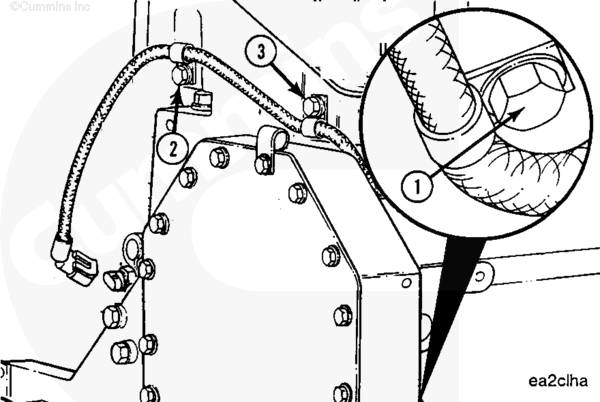

将线束导线支架安装到缸体的 (1) 和 (2) 两个点处。

安装并拧紧 2 个安装螺钉。

将外部执行器线束安装到发动机上。

将线束固定卡箍安装到支架上和发动机缸体的后部。

拧紧螺钉。

将机油温度传感器 (1) 和机油压力传感器 (2) 安装到缸体上。

-

1. 34 n•m [ 25 ft-lb ]

-

1. 30 n•m [ 25 ft-lb ]

将发动机位置传感器 (3) 安装到齿轮室的后部。

-

1. 34 n•m [ 25 ft-lb ]

安装传感器导线线束。

使用导线卡箍扎紧通向齿轮室 (1) 及摇臂室壳体 (2) 和 (3) 前面的冷却液温度传感器。

在传感器线束和执行器燃油切断电磁阀导线上安装导线卡箍,并将卡箍扎紧在缸体上的 (1) 处。

在进气温度和增压传感器导线及执行器线束上安装另一个导线卡箍,并将它们扎紧在凸轮轴后盖板 (2) 上。

注 : 当匹配接头与传感器时必须当心。每个传感器具有其唯一的接头。

注 : 将正确的传感器线束导线接头连接到下列传感器上:

- 机油温度传感器 (1)

- 机油压力传感器 (2)

- 发动机位置传感器 (3)。

将传感器和执行器线束一起连接到 Weather Pack™ 接头 (4) 上。

将跨接压板安装在拆下时的位置,并向下转动摇臂。

最后步骤

- 调整气门和喷油器。参考第 3 节中的步骤 003-004。

- 安装推杆和推管。参考第 4 节中的步骤 004-014。

- 安装发动机制动器(如果适用)。参考第 20 节中的步骤 020-024。

- 安装摇臂室盖。参考第 3 节中的步骤 003-011。

- 将空气管安装到进气歧管上。参考制造商技术规范中正确的扭矩值。

- 运转发动机,检查有无泄漏。

400-100-8969 15088860848

0574-26871589 15267810868

0574-26886646 15706865167

0574-26871569 18658287286

English

English Espaol

Espaol Franais

Franais 阿拉伯

阿拉伯 中文(简)

中文(简) Deutsch

Deutsch Italiano

Italiano Português

Português 日本

日本 韩国

韩国 български

български hrvatski

hrvatski esky

esky Dansk

Dansk Nederlands

Nederlands suomi

suomi Ελληνικ

Ελληνικ 印度

印度 norsk

norsk Polski

Polski Roman

Roman русский

русский Svenska

Svenska