康明斯ISX和QSX15柴油发动机、柴油发电机组、工程机械动力系统维修手册之缸体和缸套座拆卸与组装的技术规格与标准的维修数据测量

康明斯ISX和QSX15柴油发动机、柴油发电机组、工程机械动力系统维修手册之缸体和缸套座拆卸与组装的技术规格与标准的维修数据测量

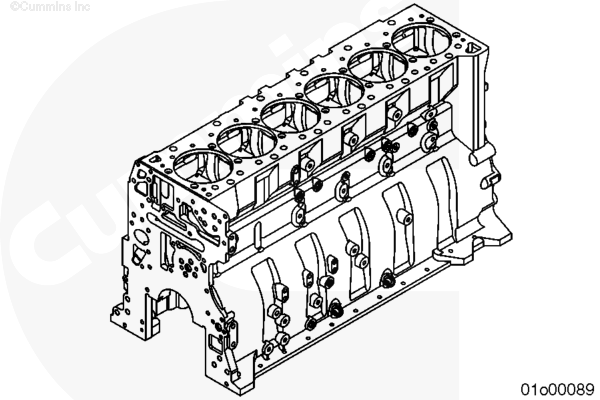

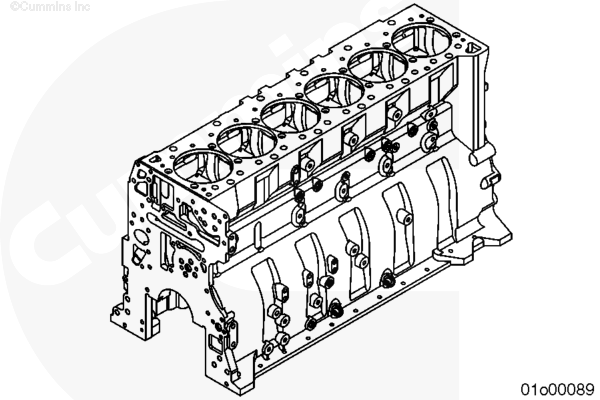

缸体

概述

进行任何缸体检查、清洁或维修前,确定故障可指明原因。

了解故障的可指明原因并采用适当的清洁步骤,将有助于实现高质量维修。

一旦确定故障的可指明原因,可遵照下表中的相应的缸体清洁步骤进行。

注 : 如果用新缸体或以前存放的缸体更换,在组装前一定要清除缸孔、主轴承孔和密封垫密封区域中的所有残留的机油/锈迹。

注 : 如果发动机有产生碎屑的故障,更换机油冷却器。

| 可指明原因 | 清洁步骤 | 附加说明 |

| 碎屑/切屑污染 | 清洗箱或非清洗箱 | 如果发动机有产生碎屑的故障,更换机油冷却器 |

| 清灰/进气污染(异物碎屑) | 参见下一列中的注释 | 如果异物碎屑故障造成导致润滑系统碎屑/切屑污染的后继故障,必须遵照碎屑/切屑污染清洁步骤进行操作。 |

| 燃油稀释 | 参见下一列中的注释 | 如果燃油稀释故障造成导致润滑系统碎屑/切屑污染的后继故障,必须遵照碎屑/切屑污染清洁步骤进行操作。 |

| 含铁部件因电路磁化 | 清洗箱或非清洗箱 | 必须消磁或更换缸体和非铁部件。请参考本手册“概述”一节中的磁性检查。 |

| 水污染物的氧化(结垢) | 清洗箱或非清洗箱 |

如果发现含铁材料附着在缸体上的迹象,必须检查缸体是否有磁性。有磁性的一个迹象就是在清洁过程中含铁切屑吸附在缸体上。如果在清洁过程中很容易清除含铁切屑,则缸体未磁化。

磁性的来源:

- 电动部件(如离合器)。

- 来自于皮带或其他运动机件的静电流。

- 当某些部件(如发电机或发动机缸体)未正确接地时,通过曲轴进行电气系统接地。

- 不正确的接地电压。

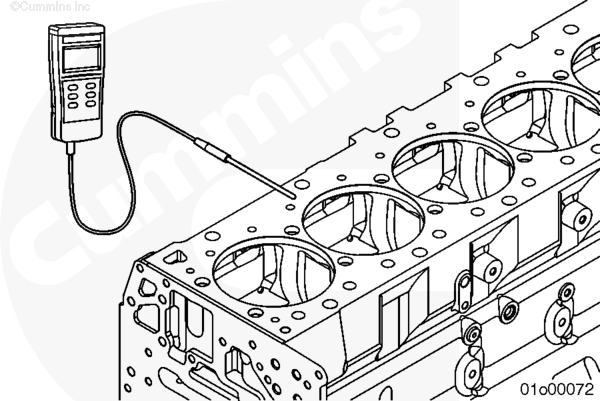

用高斯计测量缸体并记录测量结果。如果磁性不符合技术规范,一般而言,必须按以下情况对发动机进行处理:

- 碎屑(细小的微粒)进入润滑系统会导致部件磨损和损坏

如果被测量部件的高斯值超过技术规范,必须对其进行消磁或更换。能够对发动机部件进行磁力测试(磁力探伤法)的设备能够对部件进行消磁(去磁)。

| 可接受的磁性水平 | |

| 喷油器和含铁喷油器部件 | 所有其他含铁部件 |

| 5 个或更小的高斯单位 | 15 个或更小的高斯单位 |

在清洁或进一步解体缸体以前,进行检查,查看有无任何会妨碍继续使用的损坏(裂纹、磨蚀等)。如果在沉孔台阶区域以外发现任何裂纹,必须更换缸体。

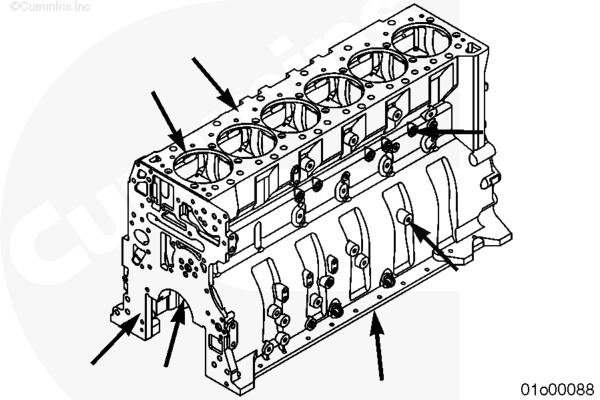

密切注意缸体的下列区域:

- 主轴承盖和孔

- 缸孔

- 缸体燃烧面

- 油底壳安装面

- 前后缸体密封面

- 机油冷却器腔

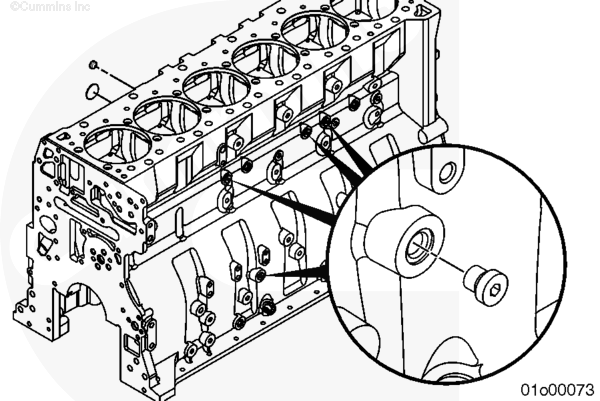

- 碗形塞孔

- 螺纹凸台。

准备步骤

解体发动机至缸体部件程度。

参考第 DS 节 - 发动机拆解 - 第 00 组。

注 : 如果发动机有产生碎屑的故障,更换机油冷却器。

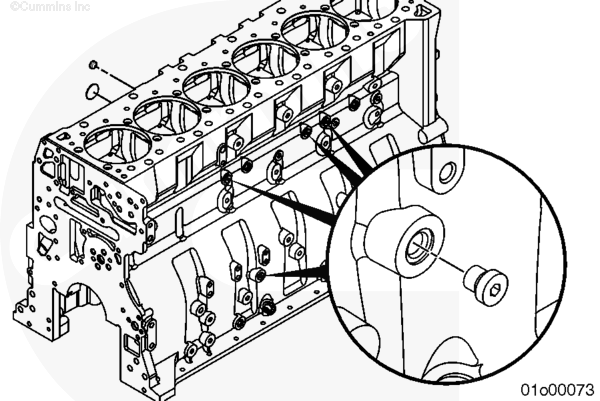

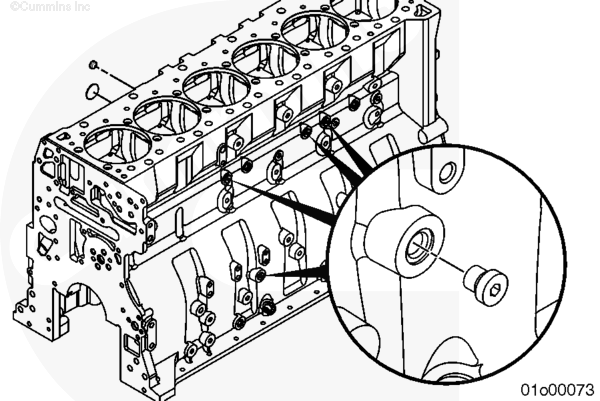

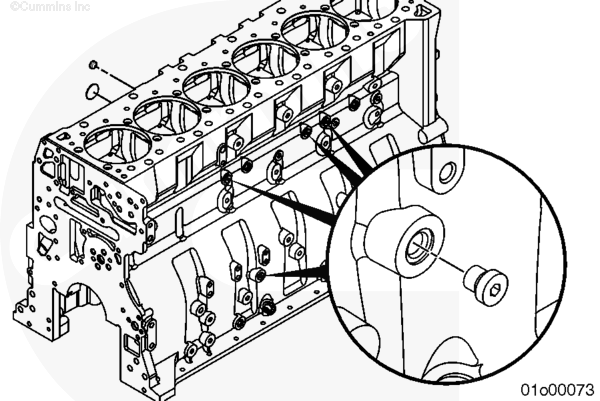

拆下所有油道和水道碗形塞、螺纹塞和管塞以便让清洗溶剂流入管道。

拆下所有碗形塞。参考第 17 节中的步骤 017-002。

拆卸所有管塞。参考第 17 节中的步骤 017-007。

拆下所有直螺纹塞。参考第 17 节中的步骤 017-011。

注 : 如果在“高温清洗箱”、喷射清洗机或类似设备中清洁部件,则必须更换所有碗形塞。这个清洁作业可能破坏密封胶的密封性能。

WARNING

当扳动和清洁缸体时要小心。缸体上可能有尖锐的边缘,可造成人身伤害。

CAUTION

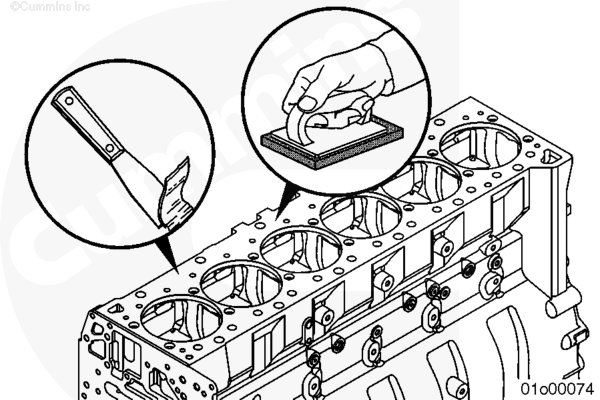

小心不要损坏机加工密封垫表面。

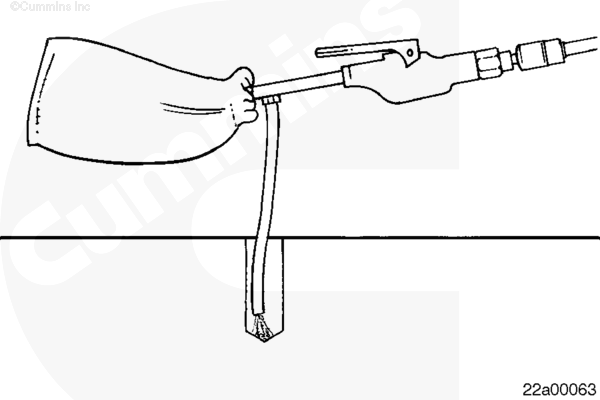

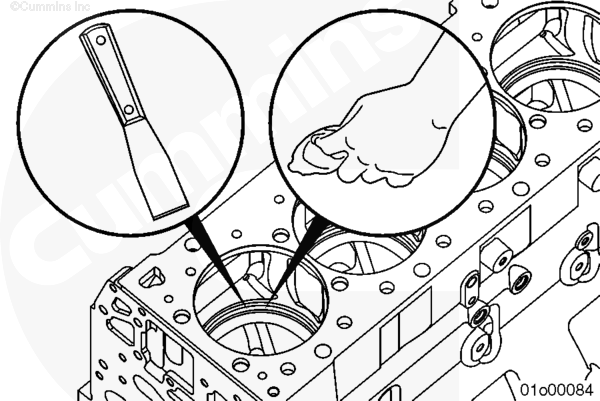

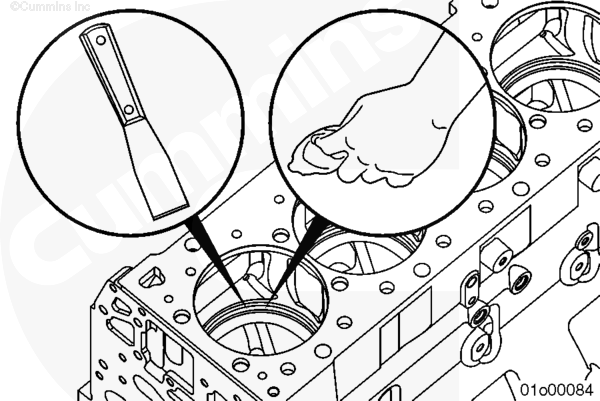

使用密封垫刮刀清洁缸体顶面。

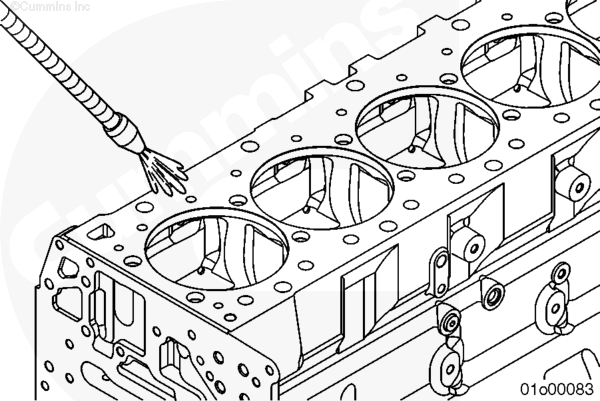

使用 Scotch-Brite™ 7448 研磨垫或等同物以及溶剂清除缸体顶面残留的密封垫材料。

从其它缸体密封表面上清除所有剩余的密封胶。

检查能否继续使用

检查缸体有无裂纹。如果在沉孔台阶区域以外发现任何裂纹,必须更换缸体。

对于在沉孔台阶区域发现的裂纹,必须进行机加工处理并检查。

参考第 1 节中的步骤 001-058。

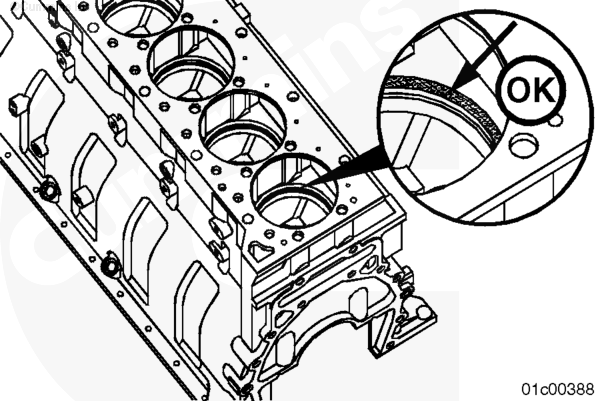

如果缸体检查期间发现上部缸体孔侵蚀,必须忽略不计。这不是故障模式,缸盖密封垫提供了适当密封。

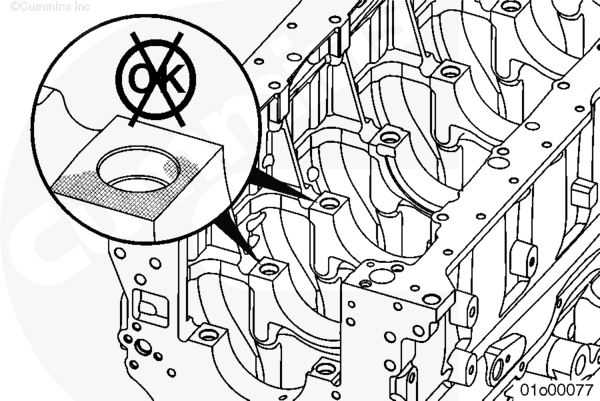

参考缸套沉孔台阶继续使用指南,公告号 4383753,以检查沉孔台阶表面有无点蚀、磨蚀或磨损的痕迹。

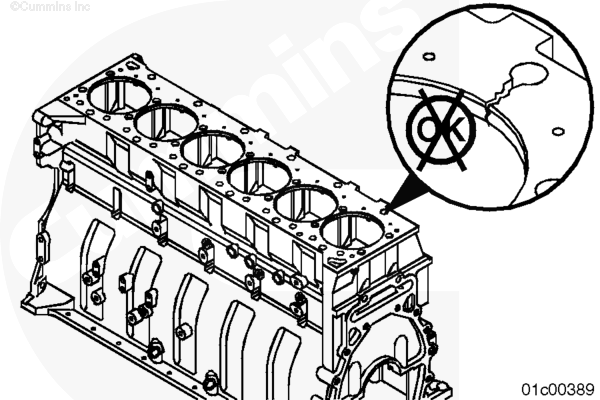

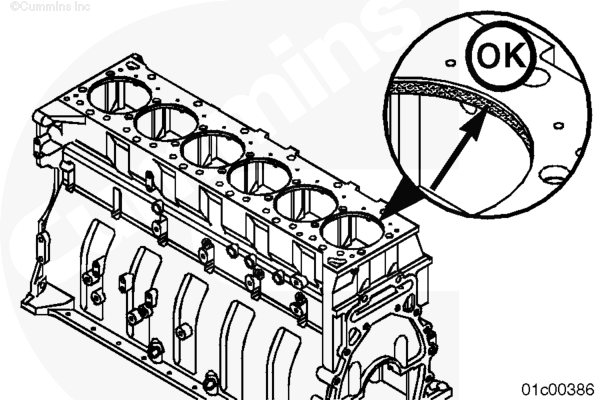

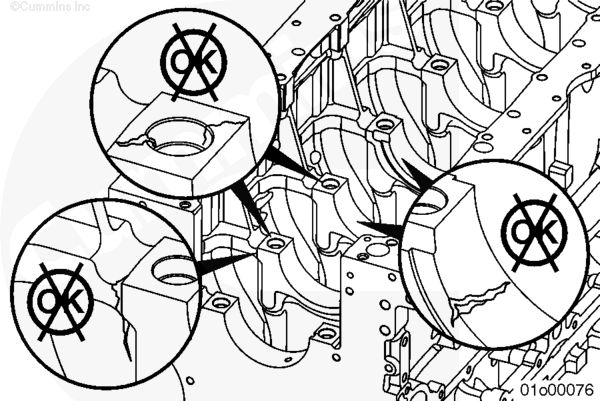

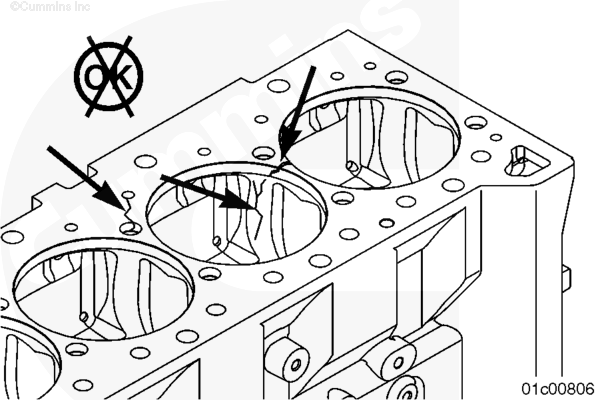

在缸体检查中,如果发现缸套凸缘穴蚀、磨蚀或磨损,则必须对缸体进行机加工。

如果任何一个气缸上出现磨蚀或磨损,必须对所有六个气缸进行机加工且更换缸套。

参考第 1 节中的步骤 001-058。

检查缸体顶面有无磨损。

缸体顶面的磨蚀或穴蚀并不少见。仅当磨蚀或穴蚀部位接近冷却液道或油道时,才会危及缸盖密封垫的连接处。这些区域如果损坏,将会导致缸盖密封垫泄漏。

如果缸盖密封垫或密封圈接触的区域存在深度超过 0.08 mm [0.003 in] 的磨蚀损坏、划痕、裂纹或腐蚀,则必须更换缸体。不得有从冷却液通道边缘延伸超过 2.41 mm [0.095 in] 的损坏。

如果任何其它区域中的磨蚀损坏没有改变缸套突出量的测量值,则可以接受。

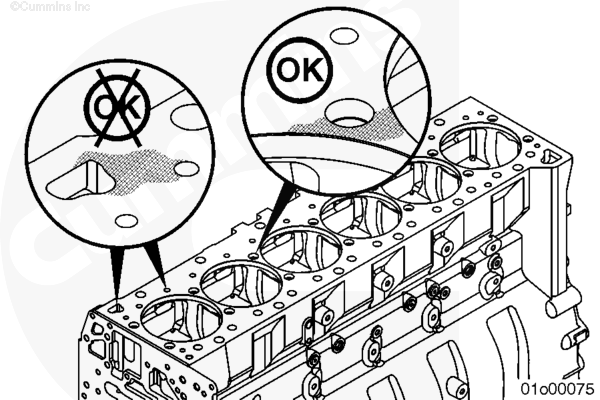

检查主轴承盖和主轴承鞍座区域有无裂纹或磨蚀的迹象。

如果发现任何裂纹或磨蚀,必须更换缸体。

检查主鞍座和主轴承盖配合面有无磨蚀。

磨蚀看起来像表面有霜或者呈现橘皮一样的纹理。

如果发现任何磨蚀,必须更换缸体。

主轴承孔直径的测量必须在主轴承拆下、主轴承盖组装并拧紧到正确技术规范的情况下进行。

参考第 1 节中的步骤 001-006。

| 主轴承孔直径 | ||

| mm | in | |

| 133.49 | 最小 | 5.2555 |

| 133.52 | 最大 | 5.2565 |

如主轴承孔直径不符合技术规范,那么必须更换缸体。

维修

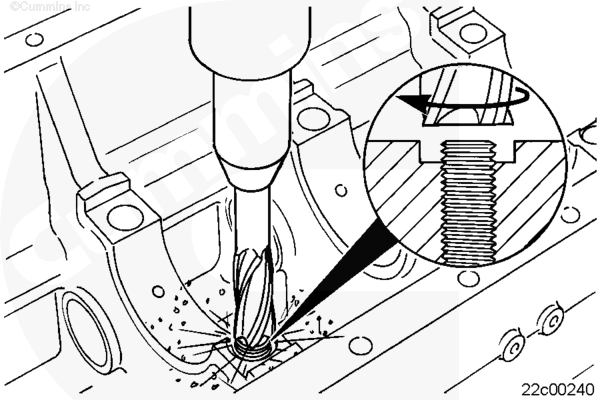

遵照此步骤补救部分螺纹缺失的螺栓孔。

采用此步骤无法补救延伸到螺栓凸台中或上部沉孔下方的冷却液室的裂纹。

去除缸体顶面的所有毛刺。用于本步骤的有效工具是一把 12 英寸平面扁锉。必须去除毛刺才能获得准确的固定位置。

注 : 螺纹补救组件需要拆下缸套后才能使用。如果缸套仍在缸体中,必须在基座两侧都安装相等的垫片,这样可以架过缸套。

注 : 对于某些发动机,必须在安装基座和钻孔装置之间使用隔圈(Cummins® 零件号 3376206)。

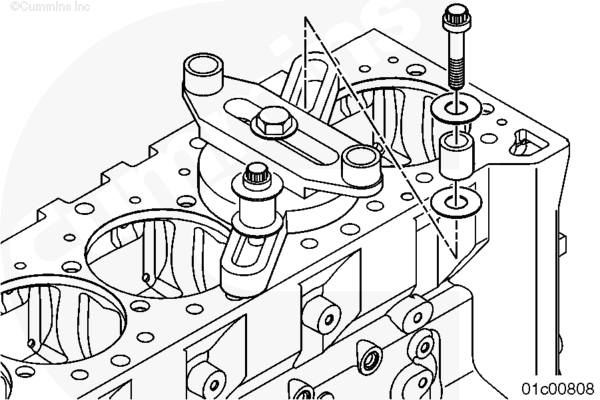

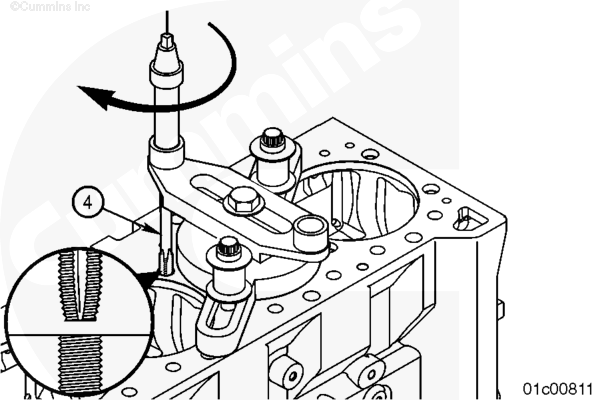

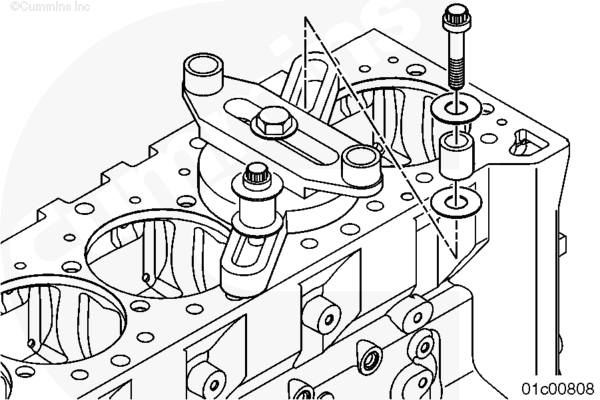

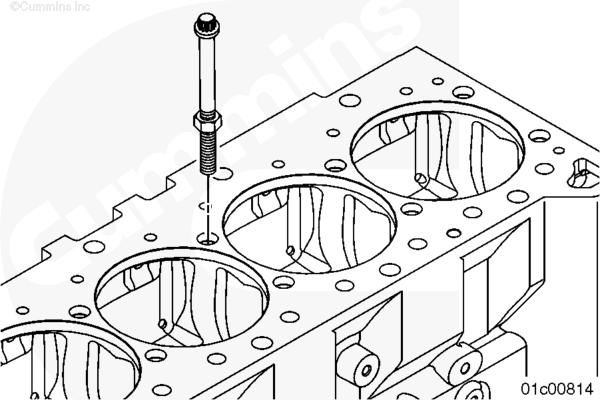

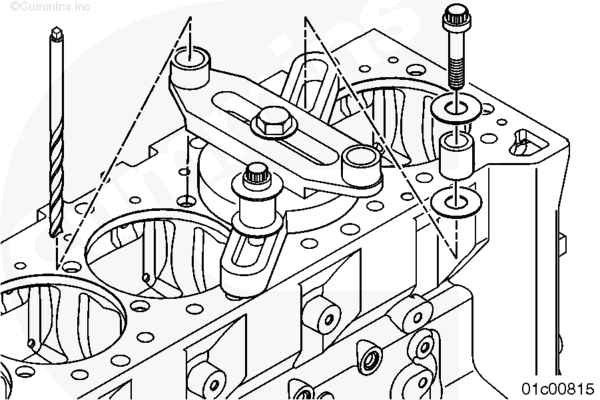

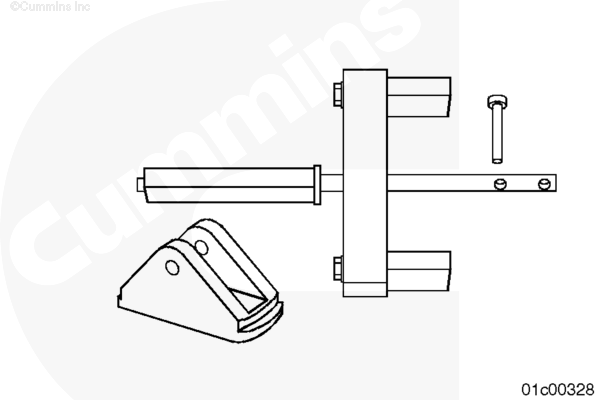

选择两个螺钉孔,使损坏的螺钉孔的位置大约在两个孔的中间。使用合适的隔圈、四个平垫圈和现有的缸盖螺钉,将安装板总成安装在螺钉孔上。

使用厚垫圈和 5/8-18 x 3 英寸六角头螺钉,将钻孔装置连接在安装板总成上。

将定位销穿过合适的钻孔装置衬套孔,直到它进入缸体上损坏的螺钉孔。

将钻孔装置导向杆和衬套对准损坏的螺钉孔的中心。

拧紧三个螺钉,固定钻孔装置总成。

拆下定位销。

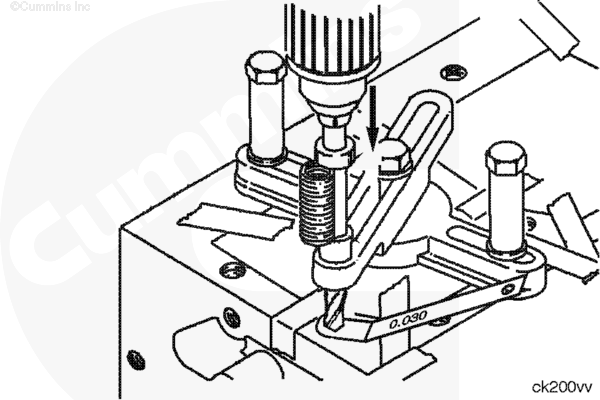

仅在使用钻头维修时才需要安装限位环。

某些组件中使用的钻头能够迅速地去除无用的材料;但是,必须小心以确保所维修的螺栓孔深度不要超过技术规范。

下列步骤会使钻头在没有达到原来孔深时就停止。剩余的材料使用铰刀清除。

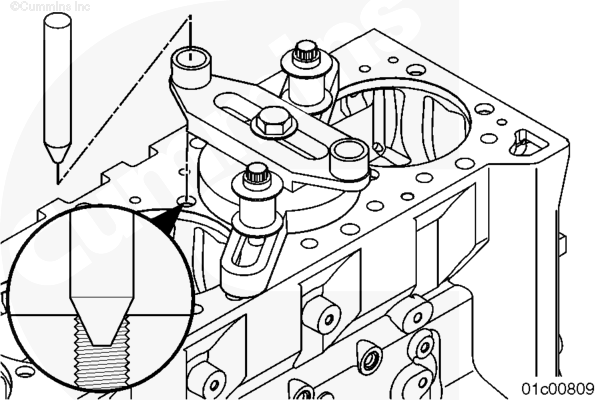

将一个 0.76 mm [0.030 in] 塞尺放在要维修的孔上。

将钻头穿过钻套插入,直到钻头尖触到塞尺。

将螺纹镶圈安装在钻套和限位环之间。

将限位环向下移动,直到触到镶圈,然后拧紧限位环。

将钻头穿过钻孔装置衬套,使其停留在损坏的螺钉孔顶部上方。

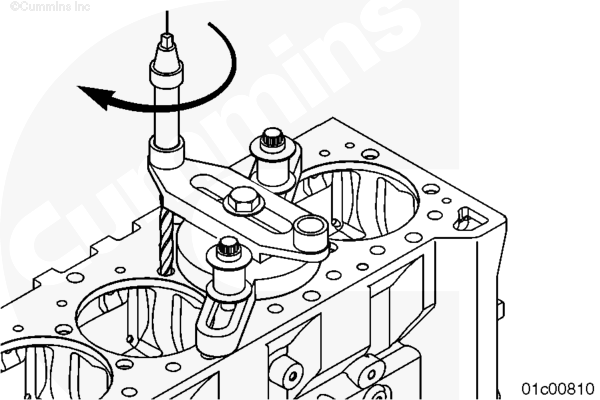

使用带离合器的钻孔电机,最大工作转速为 300 rpm。采用适当的切削液。操作钻孔电机,直到限位环接触钻套。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

使用碎片真空吸尘器清除碎片。

将铰刀穿过钻孔装置衬套,使其停留在损坏的螺钉孔顶部上方。

在铰削孔时频繁地停下,用碎片真空吸尘器清洁孔。

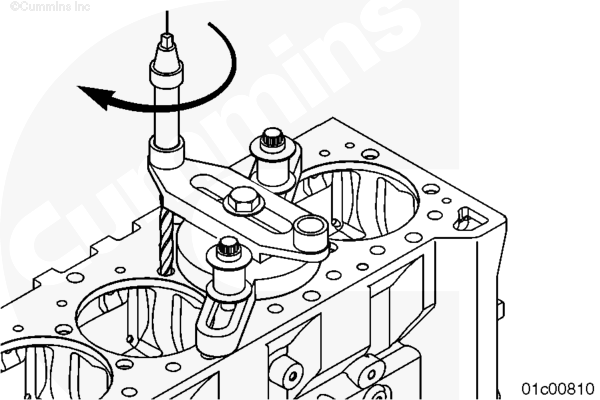

使用带离合器的、最大工作转速为 300 rpm 的电动钻机,以及适当的切削液。使电动钻机运转,直到铰刀到达原来的螺钉孔的底部。

铰刀到达螺钉孔底部后会停止切削。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

使用碎片真空吸尘器清除碎片。

经常停下开孔工作,以便使用碎片真空吸尘器清洁螺栓孔。

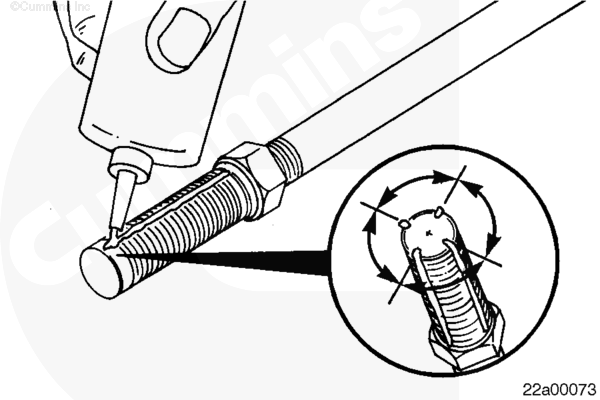

在适当的螺纹攻端部安装一个 ½ 英寸方头驱动套筒。

在开孔过程中,一直使螺纹攻受到良好的润滑。

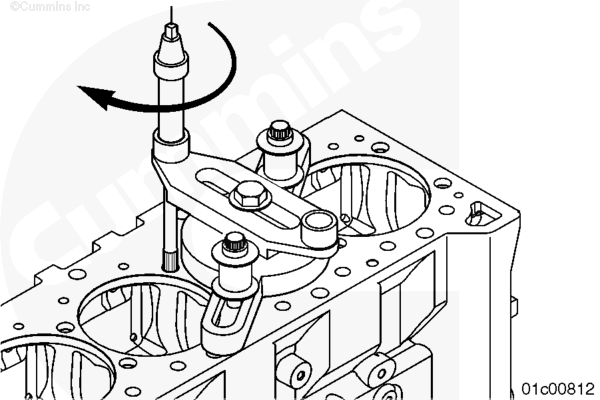

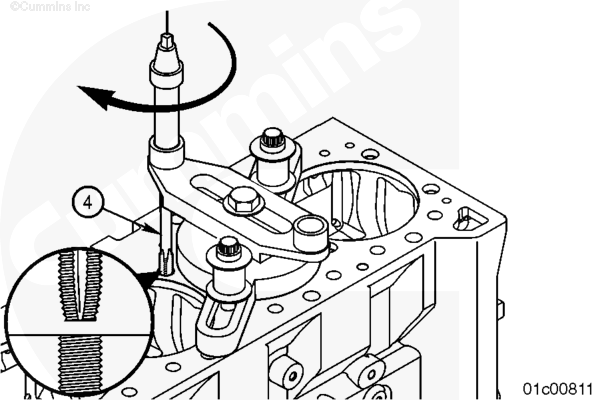

安装螺纹攻 (4)。使用适当的攻牙油,手动攻螺纹直到受损螺钉孔的底部。

取出螺纹攻。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

使用碎片真空吸尘器清除碎片。

拆下安装螺钉、隔圈、四个平垫圈和安装板总成。

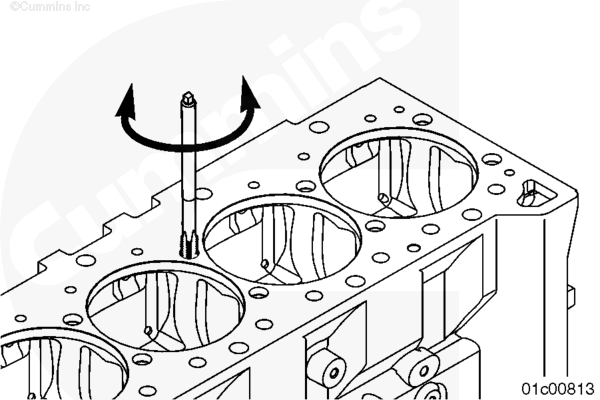

将螺纹攻按新的螺纹拧入和拧出几次,核实螺纹状况,然后从螺纹中间清除碎屑。

WARNING

当使用溶剂、酸或碱性材料清洁时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

WARNING

有些溶剂易燃并且具有毒性。使用之前,应阅读制造商的说明。

检查螺钉孔有无孔洞和裂纹的迹象。

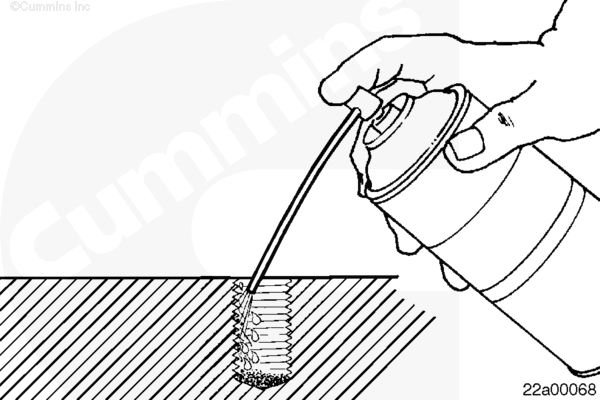

使用脱脂溶剂清洁螺纹并冲洗出螺纹孔中所有的碎屑。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

使用片真空吸尘器清除孔中的脱脂溶剂。

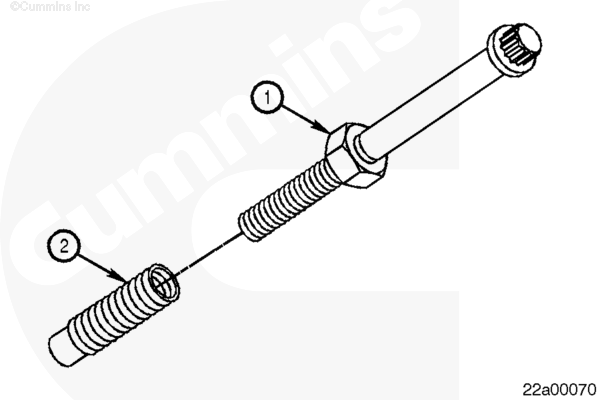

将适当的防松螺母(1)装在相应的螺钉上。

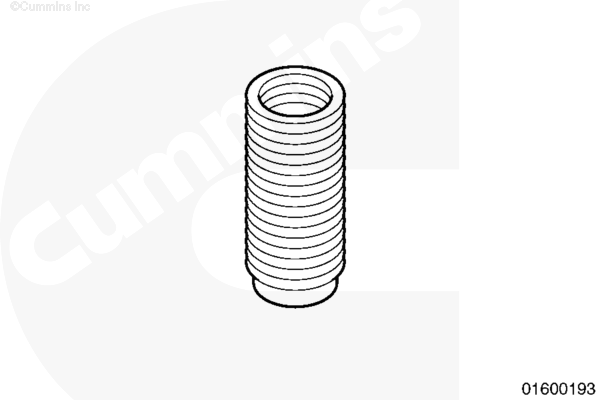

将适当的螺纹镶圈(2)安装在缸盖安装螺钉上,直到它靠近镶圈的底部。

转动防松螺母(1),直到它接触到螺纹镶圈(2),从而将镶圈和防松螺母锁紧在一起。

WARNING

当使用溶剂、酸或碱性材料清洁时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

WARNING

有些溶剂易燃并且具有毒性。使用之前,应阅读制造商的说明。

使用脱脂溶剂去除螺纹镶圈四周的防护油。

将螺纹镶圈、防松螺母和螺钉安装到新攻出螺纹的孔中。确保螺纹镶圈自如地拧入孔中。

注 : 对于带有沉孔的应用类型,测量从凹进螺钉孔的沉孔面起的突出深度。

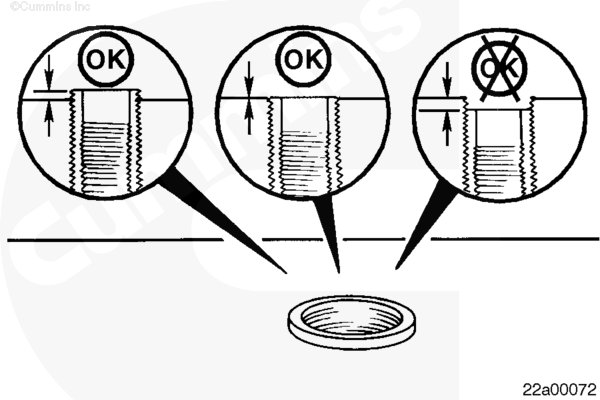

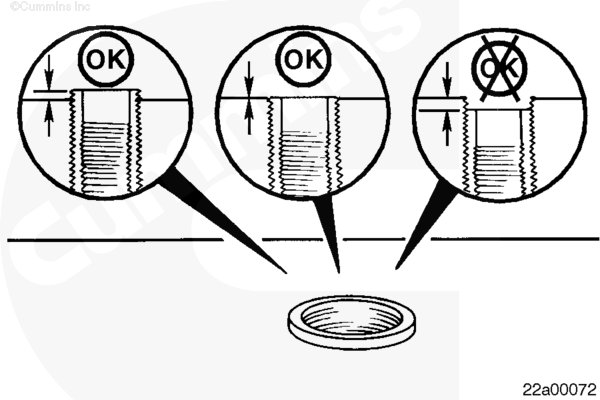

检查有无突出量。确保螺纹镶圈突出量为高于缸体表面 0 至 1.0 mm [0 to 0.040 in]。

一定要确保在螺纹维修后仍保持最小所需螺纹深度。

如果镶圈突出量超过 1 mm [0.040 in],当拧紧时可能使缸盖螺钉顶到螺纹孔底部。

记录镶圈的突出量。

必须增加原来螺钉孔的深度。

如果镶圈突出量正确,安装镶圈。

如果突出量不正确,记录测量值,然后调整孔的深度。

在增加螺钉孔深度前,检查以下方面:

- 确保所用的螺纹镶圈正确。可使用两种镶圈。除长度外,两种镶圈一样。

- 确保所用的螺纹镶圈的长度正确。

- 确保螺钉孔中的螺纹达到了孔底部。

- 确保没有毛刺或其他损坏,否则可能使镶圈不能拧到螺钉孔的底部。

在检查上述所列各项后,如果螺纹镶圈突出量仍超过 1.0 mm [0.040 in],必须增加原来的螺栓孔深度。

注 : 螺纹补救组件需要拆下缸套后才能使用。如果缸套仍在缸体中,必须在基座两侧都安装相等的垫片,这样可以架过缸套。

注 : 对于某些发动机,必须在安装基座和钻孔装置之间使用隔圈(零件号 3376206)。

安装安装板总成。

不要拧紧紧固件。

将钻头穿过钻孔衬套,插入螺纹孔中,直到其触到螺纹孔底部。

拧紧所有紧固件。

钻头必须可以在衬套和螺纹孔中自如地滑动,这表示它对准了螺纹孔的中心。

不要使原来螺栓孔的深度增加超过 3.0 mm [0.120 in]。

使限位环滑入钻头尖上。

从镶圈突出量中减去 0.50 mm [0.020 in]。

选择厚度等于此数值的塞尺。

在钻头仍触到螺纹孔底部的情况下,将塞尺插入限位环和钻套之间。

拧紧限位环。

使用带离合器的、最大工作转速为 300 rpm 的电动钻机,以及适当的切削液。操作钻孔电机,直到限位环接触钻套。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

使用碎片真空吸尘器清除碎片。

在第二次攻螺纹前不是必须铰孔。

在适当的螺纹攻端部安装一个 ½ 英寸方头驱动套筒。

在工作过程中,一直使螺纹受到良好的润滑。

安装螺纹攻 (4)。使用适当的攻牙油,手动攻螺纹,直到受损螺钉孔的底部。

取出螺纹攻。

WARNING

当使用溶剂、酸或碱性材料清洁时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

WARNING

有些溶剂易燃并且具有毒性。使用之前,应阅读制造商的说明。

检查螺钉孔有无孔洞和裂纹的迹象。

使用脱脂溶剂清洁螺纹并冲洗出螺纹孔中所有的碎屑。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

使用碎片真空吸尘器清除孔中的碎片和脱脂溶剂。

将螺纹镶圈安装在缸盖螺钉上,然后使用防松螺母锁紧到位。

暂时安装螺纹镶圈并检查突出量。确保突出量为高于缸体表面 0 至 1 mm [0 to 0.040 in]。

拆下镶圈。

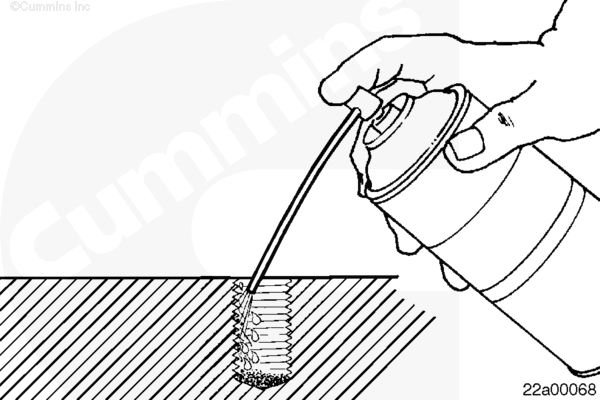

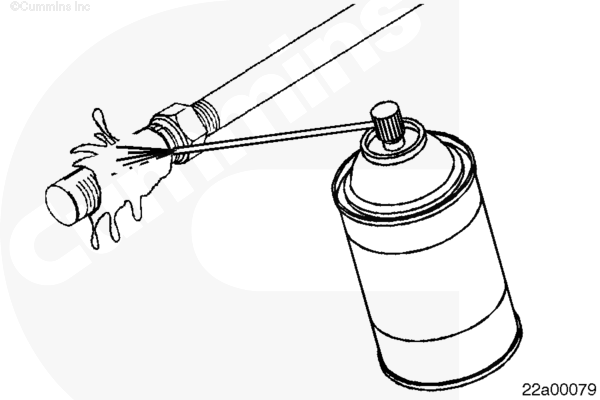

在螺纹镶圈和螺纹孔上涂覆一薄层底漆(零件号 3824715)。等待 3 到 5 分钟使其干燥。

在螺纹镶圈四周涂覆四道螺纹胶(零件号 3824038)。

每道必须为 0.8 mm [0.03 in] 宽,并一直涂满螺纹镶圈的整个长度,每道胶必须分开 90 度。

安装螺纹镶圈,直到它与缸体表面平齐,或到达螺钉孔的底部。

等待 3 个小时使其干燥。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

拆下螺钉和防松螺母。

如有必要,用锉刀或机器打磨螺纹镶圈的顶部,使它与缸体表面平齐。

确保螺纹镶圈内径没有毛刺。使用碎片真空吸尘器清除所有锉下的切屑或碎屑。

对于螺纹镶圈凹进沉孔的应用类型,必须使用端铣刀或机器切刀去除镶圈多余的长度,使它重新与沉孔对齐。

清洁

箱清洁方法

WARNING

当使用溶剂、酸或碱性材料清洁时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

WARNING

有些溶剂易燃并且具有毒性。使用之前,应阅读制造商的说明。

康明斯公司建议使用清洗箱,以彻底清洁缸体。如果有清洗箱,遵照此步骤进行。

注 : 康明斯公司不推荐任何特定的清洁溶液。

确保所有油道和水道碗形塞、螺纹塞和管塞已拆下,以便让清洗溶剂流入通道。

拆下所有碗形塞。参考第 17 节中的步骤 017-002。

拆卸所有管塞。参考第 17 节中的步骤 017-007。

拆下所有直螺纹塞。参考第 17 节中的步骤 017-011。

注 : 如果在“高温清洗箱”、喷射清洗机或类似设备中清洁部件,则必须 更换所有碗形塞。这个清洁作业可能破坏密封胶的密封性能。

WARNING

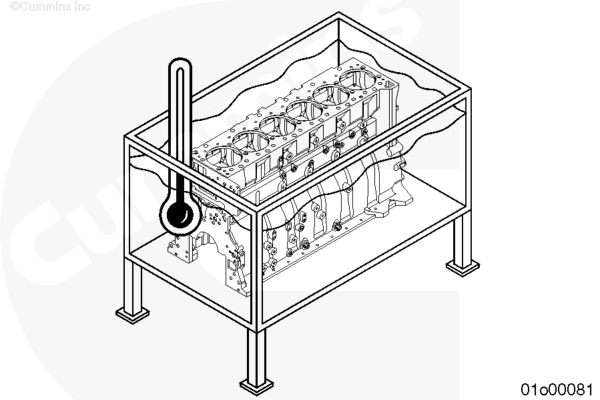

该部件或总成重达 23 kg [50 lb] 以上。若要防止造成严重的人身伤害,一定要寻求帮助或使用合适的提升设备来提升此部件或总成。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

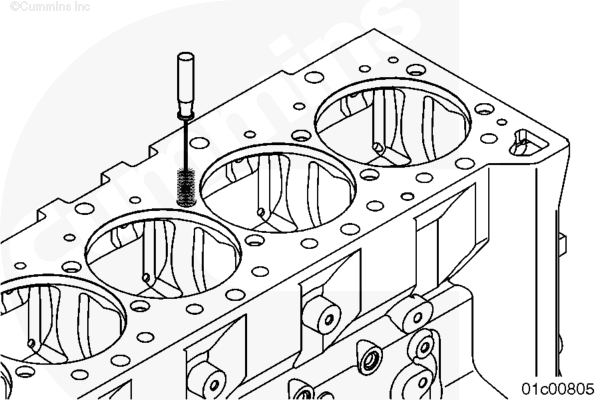

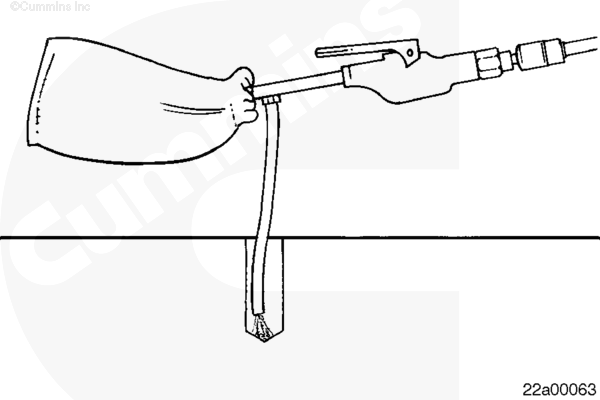

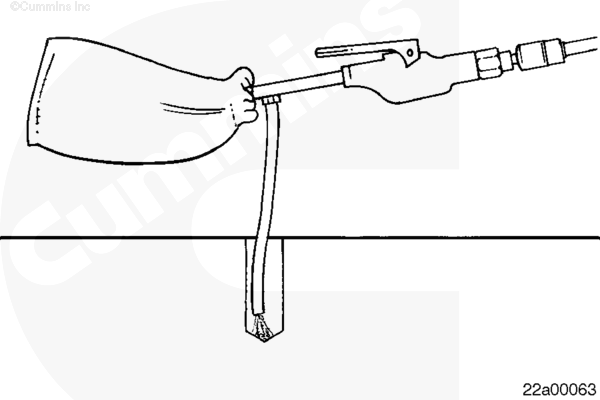

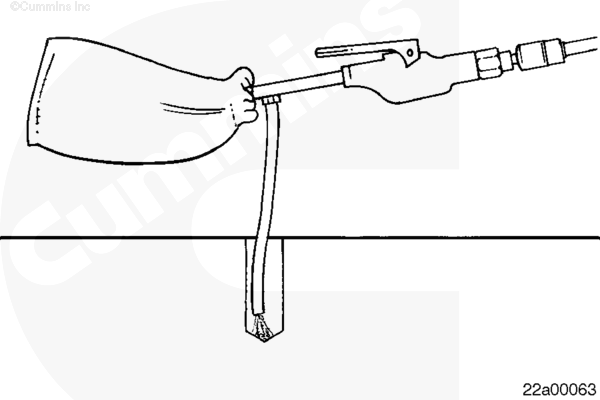

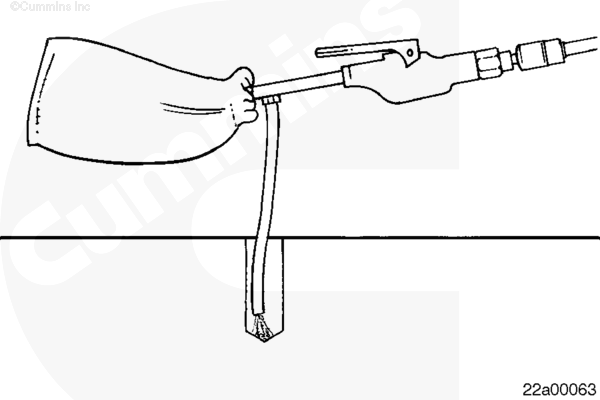

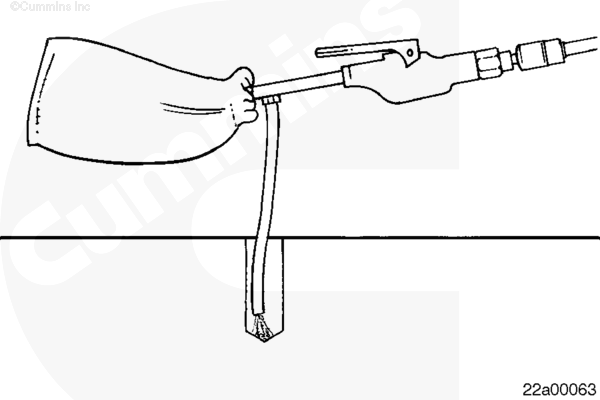

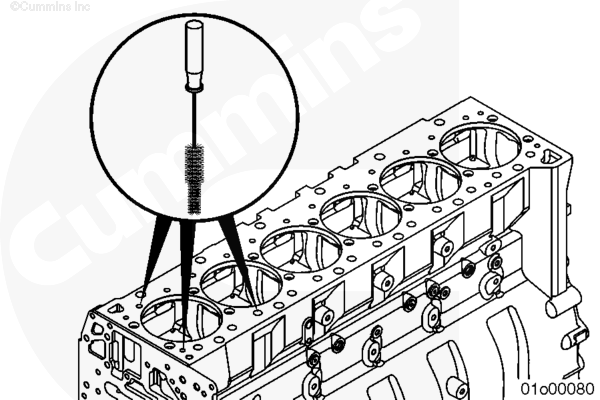

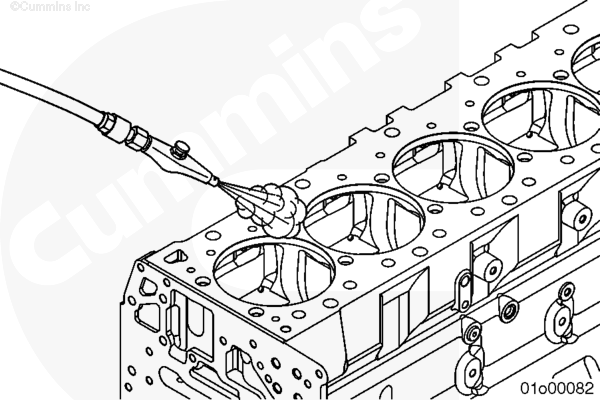

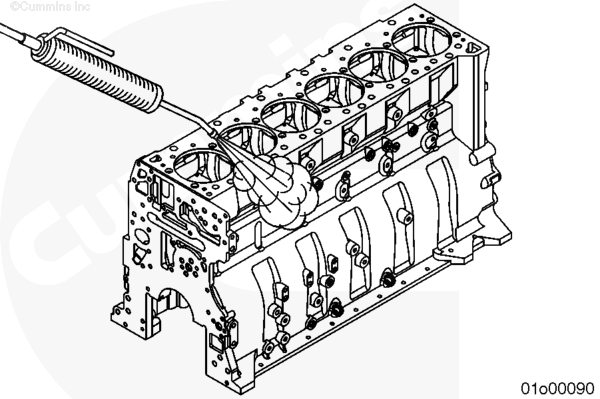

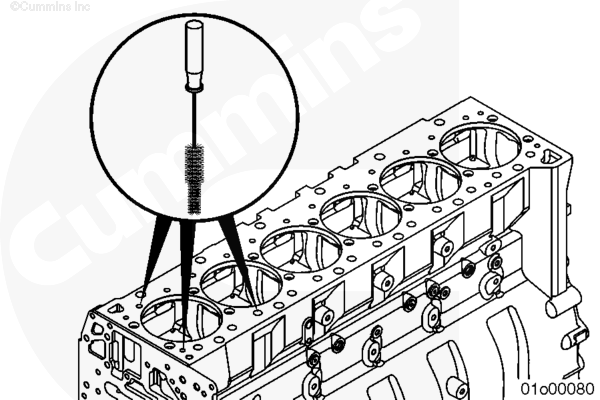

使用发动机清洁刷组件中的通道刷清洁油道和水道。首先清洁垂直的通道/主道,然后清洁水平的通道/主道,以实现碎屑清除的最佳效果。

采用以下步骤确定油道和冷却液水道的位置。参考第 F 节中的步骤 200-002。

WARNING

使用蒸汽清洁机时,穿戴适当的护眼和护脸装备以及防护服。热蒸汽可能会造成严重的人身伤害。

注 : 如果不会立即将缸体放入清洗箱,涂覆一层防护油,以避免生锈,并覆盖缸体以避免灰尘粘在机油上。

遵循清洗箱和清洗溶液制造商的使用说明。

将清洗溶剂加热到 80°C 至 95°C [176°F 至 203°F] 能够获得最佳使用效果。

使用清洗箱混合并过滤清洁溶剂以获得最佳效果。

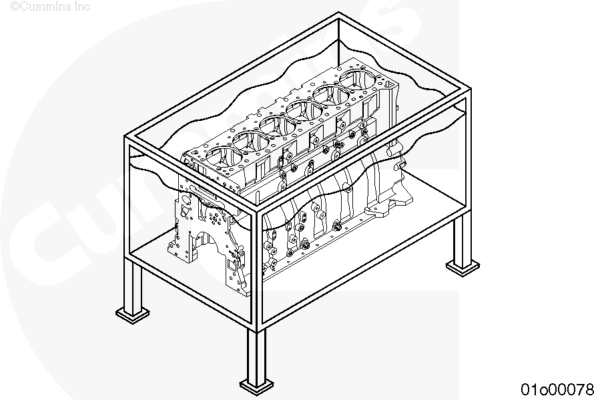

将缸体从发动机支座上拆下。

将缸体浸入高温清洗箱液槽的清洗溶剂中,并搅动溶剂。

WARNING

使用蒸汽清洁机时,穿戴适当的护眼和护脸装备以及防护服。热蒸汽可能会造成严重的人身伤害。

从清洗箱中取出缸体。

在热水中清洗缸体,或用蒸汽清洗以清除清洗溶剂。

在冷水中漂洗缸体,以减小蒸发和尽可能减小氧化。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

CAUTION

确保所有的水已经从螺钉孔和机油油道中流出,以防止缸体生锈。

用压缩空气吹干缸体。用压缩空气吹净所有螺栓孔、水道和油道。

WARNING

当使用溶剂、酸或碱性材料清洁时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

WARNING

有些溶剂易燃并且具有毒性。使用之前,应阅读制造商的说明。

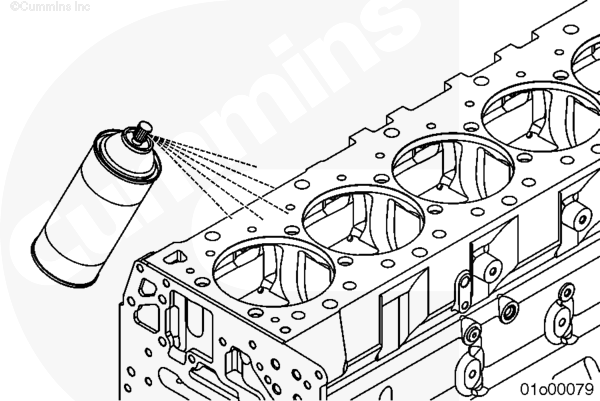

用安全溶剂清洁缸体顶面,以去除以上步骤中所有残留的清洗溶剂。

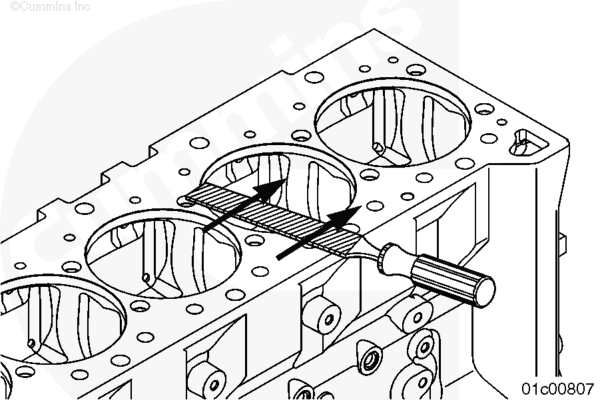

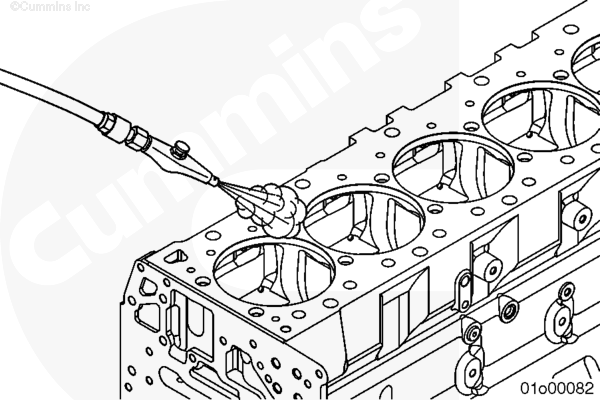

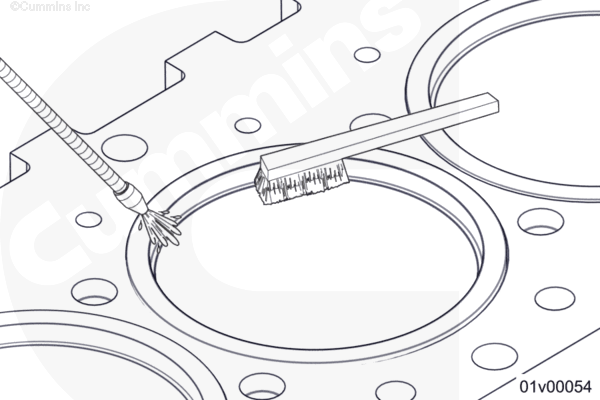

清洁沉孔台阶区域并去除所有残留的清洁溶剂、O 形圈材料或腐蚀。

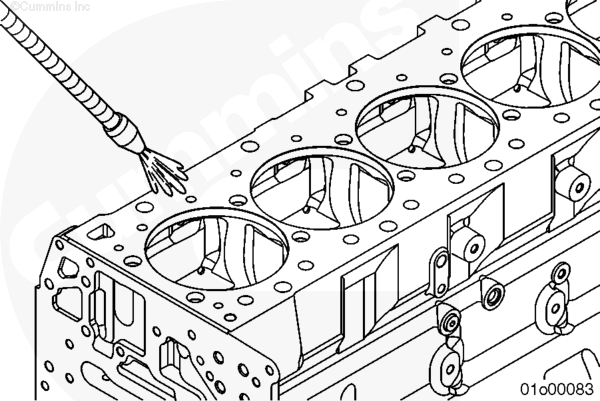

清洁碗形塞密封区域。

注 : 如果在“高温清洗箱”、喷射清洗机或类似设备中清洁部件,则必须更换所有碗形塞。这个清洁作业可能破坏密封胶的密封性能。

WARNING

当使用溶剂、酸或碱性材料清洁时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

WARNING

有些溶剂易燃并且具有毒性。使用之前,应阅读制造商的说明。

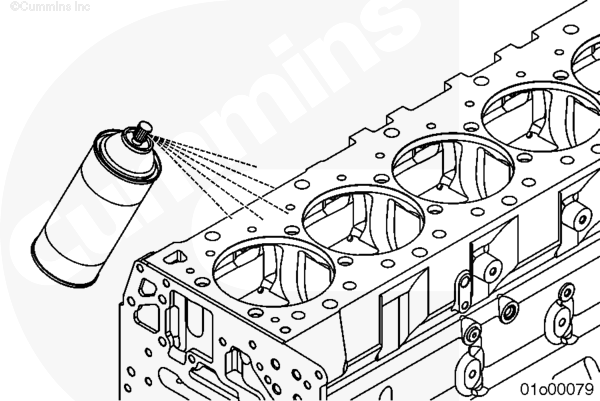

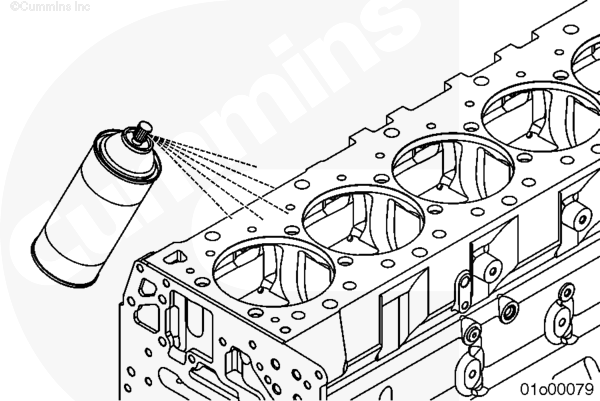

如果缸体不准备立即使用,涂抹防腐油以防止锈蚀。

将缸体罩上以防机油粘附污垢。

非箱清洗方法

康明斯公司建议使用清洗箱,以彻底清洁缸体。如果没有清洗箱,遵照此步骤进行。

确保所有油道和水道碗形塞、螺纹塞和管塞已拆下,以便让清洗溶剂流入通道。

拆下所有碗形塞。参考第 17 节中的步骤 017-002。

拆卸所有管塞。参考第 17 节中的步骤 017-007。

拆下所有直螺纹塞。参考第 17 节中的步骤 017-011。

注 : 如果在“高温清洗箱”、喷射清洗机或类似设备中清洁部件,则必须 更换所有碗形塞。这个清洁作业可能破坏密封胶的密封性能。

WARNING

该部件或总成重达 23 kg [50 lb] 以上。若要防止造成严重的人身伤害,一定要寻求帮助或使用合适的提升设备来提升此部件或总成。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

使用蒸汽清洗机清洁缸体。确保所有机油道都是清洁的。使用温的肥皂水进行清洗。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

使用发动机清洁刷组件中的通道刷清洁油道和水道。首先清洁垂直的通道/主道,然后清洁水平的通道/主道,以实现碎屑清除的最佳效果。

采用以下步骤确定油道和冷却液水道的位置。参考第 F 节中的步骤 200-002。

用冷水漂洗,以减小蒸发和尽可能减小漂洗过程中的氧化。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

CAUTION

确保所有的水已经从螺钉孔和机油油道中流出,以防止缸体生锈。

用压缩空气吹干缸体。用压缩空气吹净所有螺栓孔、水道和油道。

WARNING

当使用溶剂、酸或碱性材料清洁时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

WARNING

有些溶剂易燃并且具有毒性。使用之前,应阅读制造商的说明。

用安全溶剂清洁缸体顶面,以去除以上步骤中所有残留的清洗溶剂。

清洁沉孔台阶区域并去除所有残留的清洁溶剂、O 形圈材料或腐蚀。

清洁碗形塞密封区域。

注 : 如果在“高温清洗箱”、喷射清洗机或类似设备中清洁部件,则必须 更换所有碗形塞。这个清洁作业可能破坏密封胶的密封性能。

彻底清洁所有密封垫密封表面上的所有密封垫残余物。

WARNING

当使用溶剂、酸或碱性材料清洁时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

WARNING

有些溶剂易燃并且具有毒性。使用之前,应阅读制造商的说明。

如果缸体不准备立即使用,涂抹防腐油以防止锈蚀。

将缸体罩上以防机油粘附污垢。

最后步骤

一旦缸体和所有水道和油道已经彻底清洁并吹干:

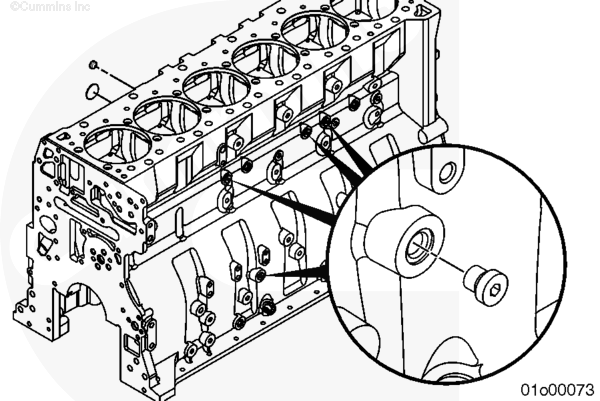

安装所有碗形塞。参考第 17 节中的步骤 017-002。

安装所有管塞。参考第 17 节中的步骤 017-007。

安装所有直螺纹塞。参考第 17 节中的步骤 017-011。

注 : 如果在“高温清洗箱”、喷射清洗机或类似设备中清洁部件,则必须 更换所有碗形塞。这个清洁作业可能破坏密封胶的密封性能。

注 : 在组装发动机前,彻底清洁和检查曲轴、凸轮轴、齿轮室、油底壳、缸盖、摇臂、机油泵、活塞、连杆和其它相关零件,以清除碎屑,并更换损坏零件。

注 : 如果用新缸体或以前存放的缸体更换,在组装前一定要清除缸孔、主轴承孔和密封垫密封区域中的所有残留的机油/锈迹。

注 : 如果发动机有产生碎屑的故障,更换机油冷却器。

组装发动机。

参考第 DS 节 - 发动机拆解 - 第 00 组。

缸体和缸套座

准备步骤

WARNING

为了减小人身伤害的可能性,应避免皮肤直接接触热机油。

WARNING

美国的一些州和联邦机构已经认定使用过的机油有致癌作用,而且能造成生殖疾病。应避免吸入机油蒸汽、误吞以及长时间接触用过的机油。如果不再继续使用,应按照当地环保法规进行处理。

- 排放机油。参考第 7 节中的步骤 007-037。

- 拆下油底壳。参考第 7 节中的步骤 007-025。

- 拆下机油吸油管。参考第 7 节中的步骤 007-035。

- 拆下缸体加强板。参考第 1 节中的步骤 001-089。

泄漏测试

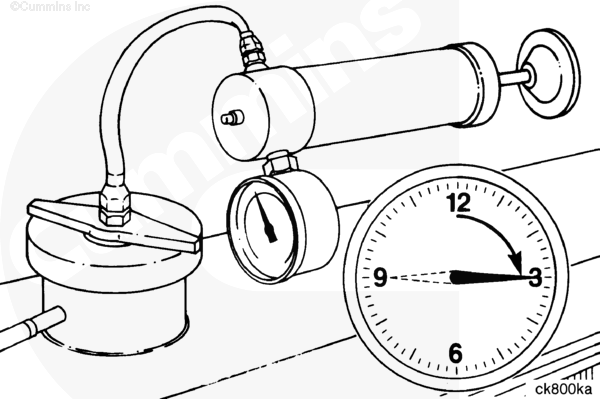

向发动机冷却系统加压。参考第 8 节中的步骤 008-018。

注 : 检查缸套座前应加压 15 分钟。确保检查前系统内保持有气压。

| 测量 | ||

| kpa | psi | |

| 空气压力: | 138 | 20 |

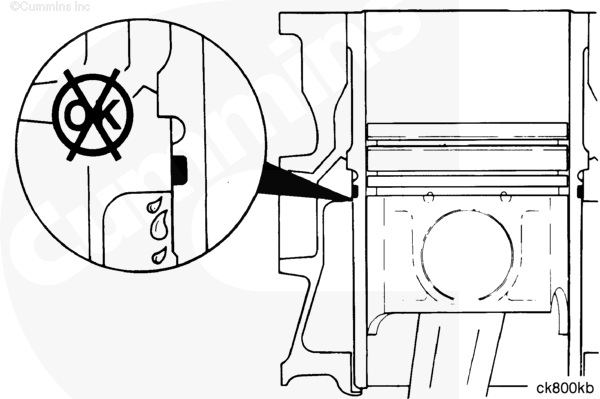

检查缸套外周,以及缸体中缸套座下部的区域有无冷却液泄漏。

如果发现泄漏:

- 拆卸并检查缸套。参考第 1 节中的步骤 001-028。

参考缸套沉孔台阶继续使用指南,公告号4383753 ,以检查沉孔台阶表面区域有无点蚀、磨蚀或磨损的痕迹。

- 检查缸体缸套孔区域。如果任何一个气缸上出现磨蚀或磨损,必须对所有六个气缸进行机加工且更换缸套。参考第 1 节中的步骤 001-058。

最后步骤

- 安装缸体加强板。参考第 1 节中的步骤 001-089。

- 安装机油吸油管。参考第 7 节中的步骤 007-035。

- 安装油底壳。参考第 7 节中的步骤 007-025。

- 加注和充注润滑系统。参考第 7 节中的步骤 007-037。

- 运转发动机,使之达到正常工作温度,并检查有无泄漏。

如果有故障造成冷却液、机油、过多燃油或过多黑烟进入排气系统,必须检查后处理系统。参考第 14 节中的步骤 014-013。

缸套

概述

CAUTION

15L 发动机现有四种不同的缸套设计。认清正在拆卸的缸套非常重要,以便正确选择替换缸套。

现有的维修用15L 发动机替换缸套设计:

|

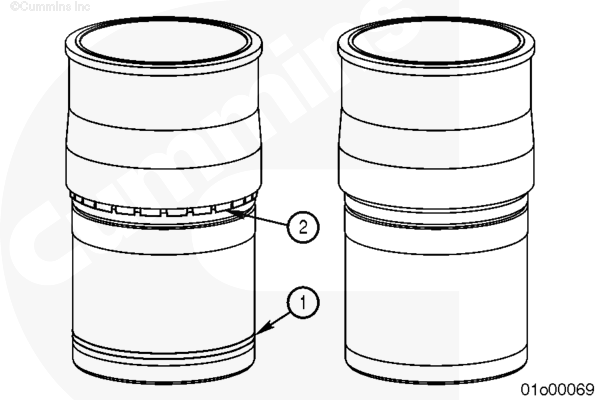

耐磨环缸套

|

缸套外径 | 缸套中间限位垫片 |

平顶

或

槽顶

|

缸套底部外径周围的机加工识别带 | |

| 1 | 是 | 150 mm [5.906 inch] | 专属垫片 | 平顶 | 2 |

| 2 | 是 | 152 mm [5.984 inch] | 维修垫片 | 平顶 | 2 |

| 3 | 否 | 150 mm [5.906 inch] | 专属垫片 | 平顶 | 1 |

| 4 | 否 | 152 mm [5.984 inch] | 维修垫片 | 平顶 | 1 |

| 5 | 否 | 150 mm [5.906 inch] | 无垫片 | 槽顶 | 0 |

具体一种发动机所采用的设计取决于其生产的年代。

缸套装配有一个维修垫片或帽式垫片,厚度为 0.8128 mm [0.032 inch]。缸套已经经过切削,以适应此垫片。因此,必须使用此垫片。在已经经过机加工的缸体上,需使用第二个维修垫片以符合缸体机加工深度。缸体机加工允许的最大深度只能为 0.8128 mm [0.032 inch],因此,不能为增加缸体机加工深度继续增加垫片。

注 : 如果将活塞从高顶环活塞换成低顶环活塞,则缸套不能继续使用。活塞的这种变化导致缸套磨损图案上的活塞环间隔差异,并可能导致活塞环座合和密封问题。关于活塞的识别,参考 ISX15 和 QSX15 活塞和缸套变更历史、识别和兼容性(公告号 4383774)。

CAUTION

耐磨环缸套只能与低顶环活塞一同使用。有关低顶环活塞识别的更多信息,参考 ISX15 and QSX15 活塞和缸套变更历史、识别和兼容性(公告号 4383774)。如果耐磨环缸套与高顶环活塞一同使用,会导致影响发动机重新组装的机械式干扰。

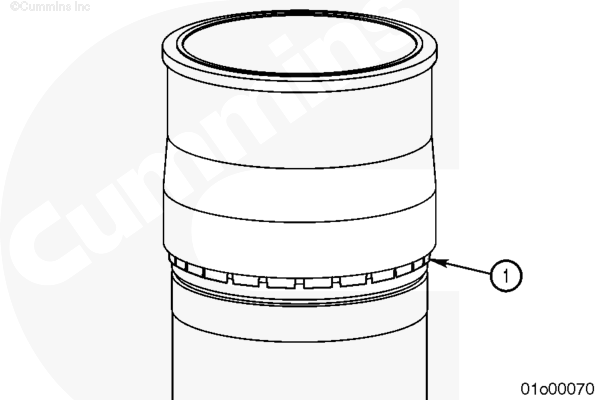

耐磨环缸套包含一个可拆卸的除碳环,也就是说耐磨环安装在缸套的顶部中。缸套顶部有一个机加工的沉孔,这里正是耐磨环的安装位置。

安装后,耐磨环正好悬在缸套孔的上方。这样可以不断刮除活塞顶面上的积碳。这种设计可以限制积碳的厚度,使其在工作时不会接触缸套壁。这可以防止活塞碳堆积引起的缸套孔抛光。

耐磨环是对称的,因此不用区分顶端或底端。

耐磨环可维修并且更换时无需更换缸套。

耐磨环缸套是平顶缸套。

防磨光活塞环缸套只能与低顶环活塞兼容。有关更多信息,参考 ISX15 和 QSX15 活塞和缸套变更历史、识别和兼容性(公告号 4383774)。

耐磨环缸套在缸套底部外径周围有两条机加工识别带。指明此缸套配备一个耐磨环和一个黄铜垫片。这些识别带是用于识别安装状态的缸套的,可通过接近曲轴箱并观察/触摸缸套底部获取识别带上的信息。

CAUTION

大外径缸套不会装入小缸径缸体中;但是,小外径缸套可装入大缸径缸体中并可能导致故障出现。

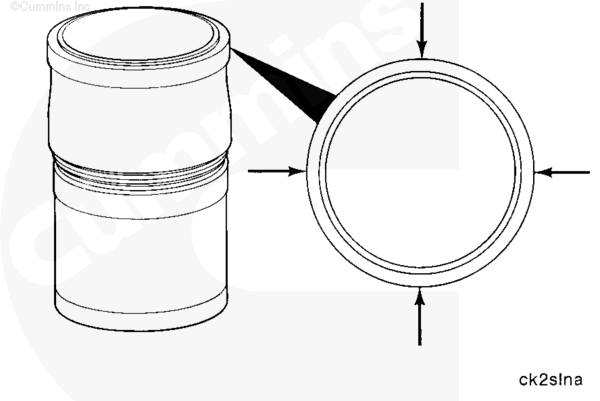

现有两种不同的缸套外径尺寸。测量并确定每台发动机的正确的缸套尺寸非常重要。

应在紧挨 O 形圈下方的填料区域测量缸套的外径。将此测量结果与下表中的值相比较以确定正确的更换缸套尺寸。

注 : 垫片调整缸套可与所有之前的平顶缸套向后兼容,并可在同一台发动机中混用或匹配。

以下数值应用来确定缸体和缸套的兼容性,而不能用作继续使用指南。这些数值仅为标称值,不是技术规范。

| 缸套外径(填料区域处) | 缸体孔直径(缸套填料接触区) | ||

| 大外径 (OD) 缸套 | 大缸径缸体 | ||

| 152 mm | [5.984 in] | 152 mm | [5.984 in] |

| 小外径 (OD) 缸套/工厂垫片调整缸套 | 小缸径缸体 | ||

| 150 mm | [5.906 in] | 150 mm | [5.906 in] |

CAUTION

带配套垫片的缸套在装入缸体时不得去除垫片。否则将导致缸套凹进缸体里。

CAUTION

一旦从缸套上拆下工厂垫片,就无法继续使用。使用过的垫片必须弃置,并安装新的工厂垫片。

CAUTION

无法用非垫片调整缸套修复配有工厂垫片调整缸套总成的发动机。

带硬化黄铜垫片的缸套

带工厂垫片的小外径 (150 mm [5.906 inch]) 缸套

- 通过缸套外径下部机加工出的一或两个条纹带可很容易地识别工厂垫片调整缸套。在安装缸套时,此条纹带可见。这些缸套在中间限位座合区域包含一个固定式硬化黄铜垫片 (2)。这是唯一一个带有冲压固定锁舌的垫片。

带维修垫片的大外径 (152 mm [5.984 inch]) 缸套

- 可以通过缸套外径底部的机加工带 (1) 识别需要使用维修垫片的 152 mm [5.984 inch] 缸套。这些机加工带用于识别处于安装状态下的缸套,可以通过接近曲轴箱以及观察/触摸缸套底部来识别。

CAUTION

所有六缸发动机缸套必须为槽顶缸套或平顶缸套设计,并采用相同外径。

平顶缸套对比槽顶缸套

槽顶缸套

- 早期的 15L 发动机采用经典缸套设计:缸套顶部有一个机加工的凹槽,并使用多件式缸盖密封垫。

平顶缸套

- 当前缸套设计:缸套顶部完全从缸体突出。这种缸套没有任何凹槽,并使用当前的一件式缸盖密封垫。

准备步骤

WARNING

不要从热发动机上打开散热器压力盖。应等冷却液温度降至 50°C [120°F] 以下时才能拆下压力盖。否则高温冷却液或蒸汽喷出可能会造成人身伤害。

WARNING

冷却液有毒。避免儿童与宠物接触冷却液。如果不再继续使用,应按照当地环保法规进行处理。

WARNING

该部件或总成重达 23 kg [50 lb] 以上。若要防止造成严重的人身伤害,一定要寻求帮助或使用合适的提升设备来提升此部件或总成。

WARNING

为了减小人身伤害的可能性,应避免皮肤直接接触热机油。

WARNING

美国的一些州和联邦机构已经认定使用过的机油有致癌作用,而且能造成生殖疾病。应避免吸入机油蒸汽、误吞以及长时间接触用过的机油。如果不再继续使用,应按照当地环保法规进行处理。

- 有关做功缸部件的识别信息,参考 ISX15 and QSX15 活塞和缸套变更历史、识别和兼容性(公告号 4383774)。

- 排放冷却系统。参考第 8 节中的步骤 008-018。

- 排放机油。参考第 7 节中的步骤 007-037。

- 拆下缸盖。参考第 2 节中的步骤 002-004。

- 拆下油底壳。参考第 7 节中的步骤 007-025。

- 拆下机油吸油管。参考第 7 节中的步骤 007-035。

- 拆下缸体加强板。参考第 1 节中的步骤 001-089。

- 拆下活塞冷却喷嘴。参考第 1 节中的步骤 001-046。

- 拆卸活塞和连杆总成。参考第 1 节中的步骤 001-054。

注 : 如果只测量缸套突出量且不拆下缸套,则不需要拆下油底壳、吸油管、缸体加强板活塞冷却喷嘴及活塞和连杆总成。

初始检查

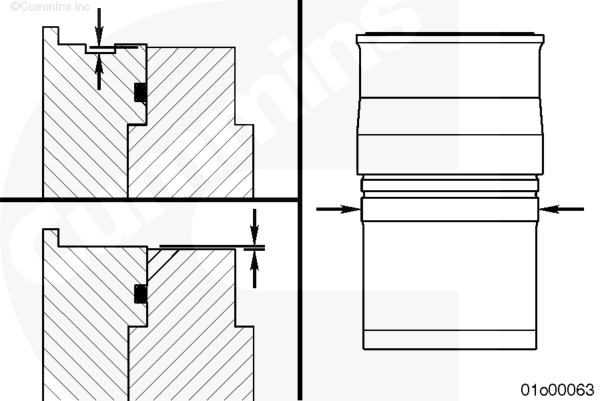

缸套突出量

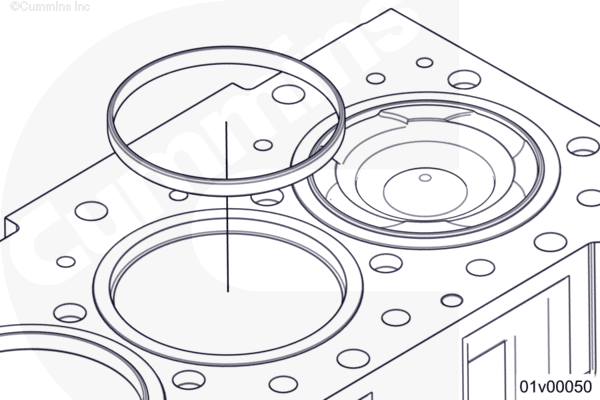

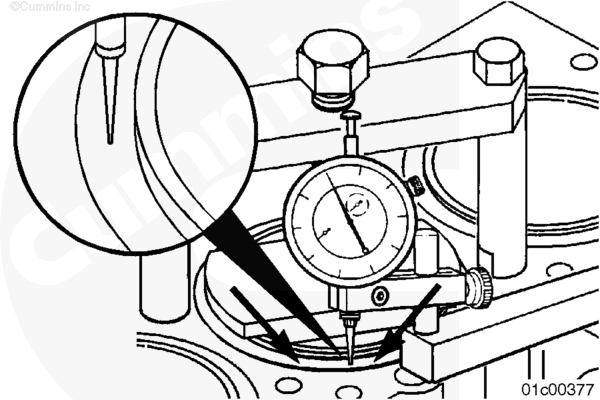

对于平顶缸套,所测量的缸套突出量应是缸套法兰高于缸体表面的高度,而与法兰或防火圈高度无关。

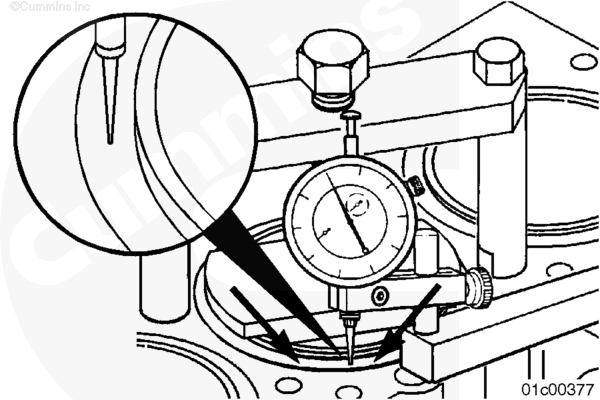

测量缸套时,缸套必须处于夹紧状态。

对于耐磨环缸套,耐磨环应保持安装状态以便为缸套安装工具压板定心。

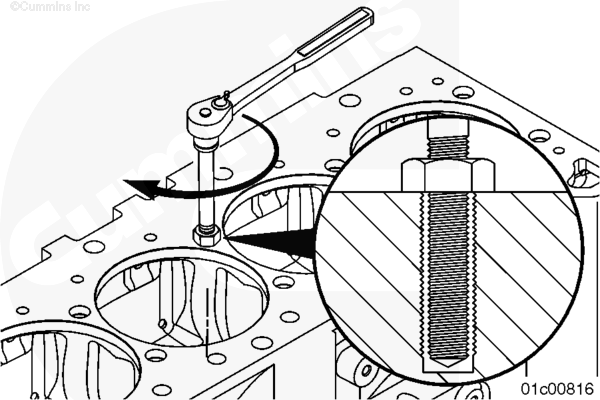

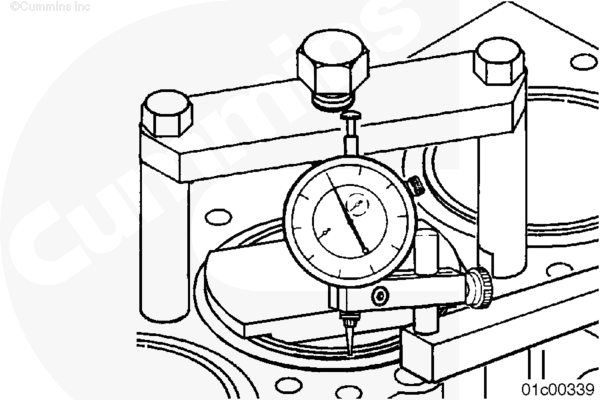

将缸套安装工具(零件号 3164606)安装并拧紧到卡箍上。

旋转压板,直到突出量待测区域露出。

平顶缸套

- 使用深度规(零件号 3164438)测量夹紧状态下的突出量。

注 : 拆卸任何缸套前,测量所有六个气缸。

各单个气缸的测量值:

| 单缸突出量(单个气缸四周的测量差值): | ||

| mm | in | |

| 0.0381 | 最大 | 0.0015 |

| 缸套突出量(单个气缸四周): | ||

| mm | in | |

| 0.18 | 最小 | 0.007 |

| 0.36 | 最大 | 0.014 |

对每个气缸进行总共六次测量,排气侧三次,进气侧三次。如果任何一个单独测量值与其他五个测量值的差异超过上面列出的技术规范,或超过上面列出的最小/最大值技术规范,参考下面的维修方法。

采用上面获得的测量结果,计算得到每个气缸所有六个读数的平均值。将平均读数应用到下列技术规范中:

缸体至缸体之间的测量值:

- 最低缸套和最高缸套之间的差值不能大于 0.102 mm (0.004 in]。

- 相邻气缸的最大允许差异为 0.051 mm [0.002 in]。

如果缸套平均测量值不符合上述技术规范,则参考以下的维修说明:

修理指导:

- 拆下所有缸套。检查所有的缸体沉孔垫片和沉孔台阶有无磨蚀和磨损。参考缸套沉孔台阶继续使用指南,公告号4383753 ,以检查沉孔台阶表面区域有无点蚀、磨蚀或磨损的痕迹。

- 如果任何气缸上出现磨蚀或磨损,必须对所有六个气缸进行机加工。参考第 1 节中的步骤 001-058。

- 必须为所有经过机加工的气缸更换缸套。

- 如没有磨蚀或磨损,安装新缸套并重新测量缸套突出量。

- 如测得的突出量不符合技术规范,那么必须对沉孔进行机加工。

- 如测得的突出量符合技术规范,那么进行维修。

注 : 对于缸体沉孔经过机加工的发动机,无法用固定式工厂黄铜垫片替代维修垫片。

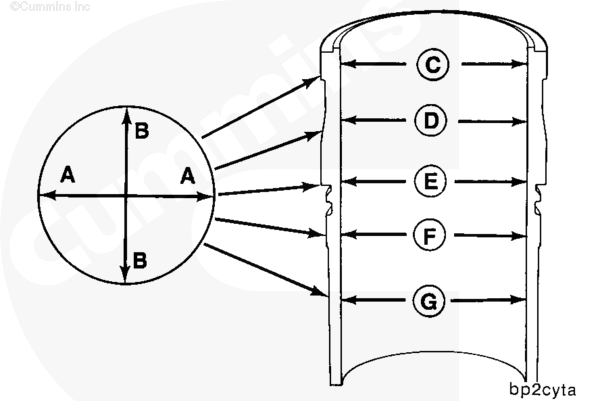

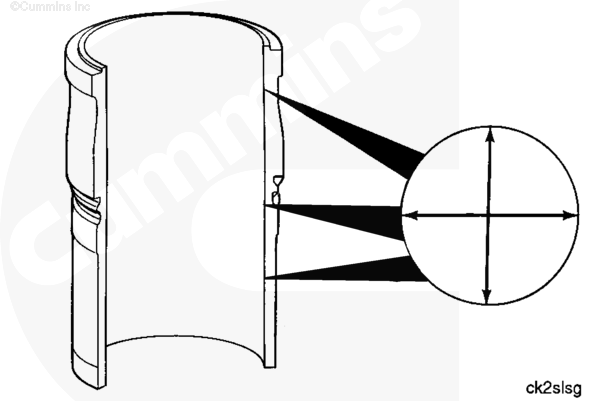

缸套圆度

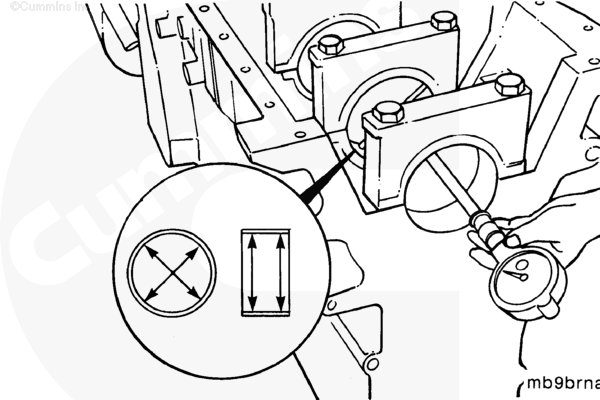

- 在缸套仍安装在缸体中时,在 "C"、"D"、"E"、"F" 和 "G" 点测量缸套孔失圆度。

- 对于耐磨环缸套,立即按测量值 C 放在耐磨环沉孔下方。

- 沿“AA”和“BB”方向测量各点。

- 缸套孔不得超过失圆度技术规范。

| 最大容许缸套失圆度 | ||

| mm | in | |

| 0.051 | 最大 | 0.002 |

- 如果缸套孔的失圆度超过技术规范,拆下缸套以便测量缸体缸套孔圆度。

- 高于和低于缸体沉孔部位的缸体沉孔直径不是关键参数,不需要测量。

拆卸

对于耐磨环缸套,在拆卸活塞组件之前需要拆掉耐磨环。参考第 1 节中的步骤 001-054。

拆下缸套时,可使用二者中任何一种方法:

- 缸套拉拔器(通用,零件号 3163745)和拉拔器板(S600,零件号 3162462)。

- 缸套拉拔器(通用,零件号 3376015)。

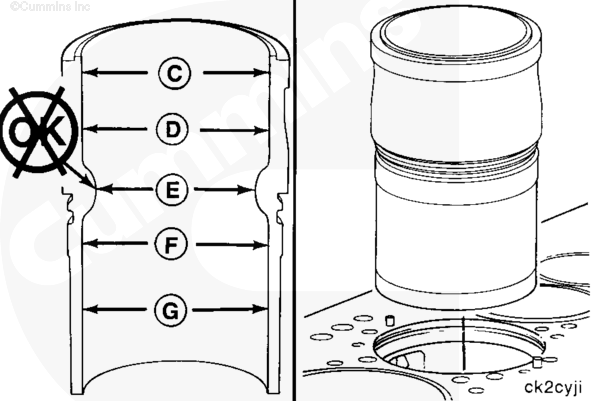

CAUTION

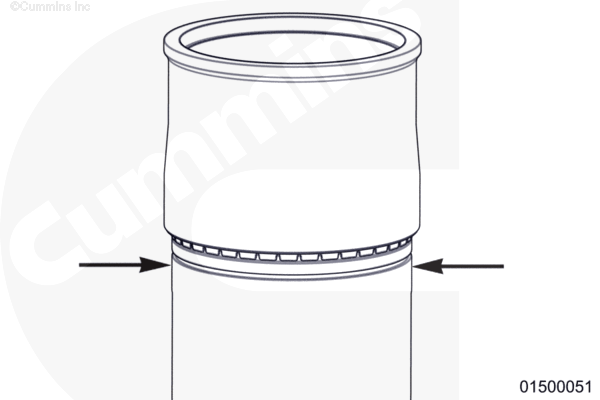

必须如图安装和使用缸套拉拔器,以免损坏缸体。拉拔器板必须平行于主轴承鞍座并且不得遮盖缸套的外径。

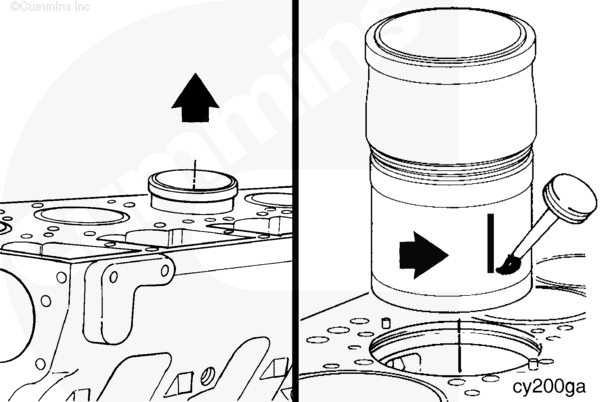

将缸套拉拔器插入缸体顶部。

CAUTION

一旦从缸套上拆下工厂垫片,就无法继续使用。使用过的垫片必须弃置,并安装新的工厂垫片。

缸套拉拔器必须位于缸体顶部的中心。

顺时针转动拉拔器的起重螺丝,将缸套从缸体上松开。

用双手拆下缸套。

拆下并废弃 O 形密封圈。

如有配备,拆下并废弃固定式工厂黄铜垫片。

- 轻轻弯出固位凸片,然后从缸套中滑出垫片。废弃垫片。

注 : 如果发动机的沉孔中间限位面以前经过机加工,则必须拆下、测量并废弃非固定式维修垫片。需要测量垫片厚度,以确保重新组装时安装正确厚度的维修垫片。

使用 Dykem™ 或等同物在缸套的进气侧做标记以表明缸套安装方向。

使用 Dykem™ 或等同物在每个缸套上标记气缸号。

清洁并检查能否继续使用

CAUTION

不要用砂布或砂纸去除气缸套上的积碳。砂布或砂纸中的氧化铝或硅颗粒会使发动机严重受损。不要在活塞环行程区域使用研磨剂。否则会损坏缸套。

注 : 如果将活塞从高顶环活塞换成低顶环活塞,则缸套不能继续使用。活塞的变化会造成缸套磨损图案中活塞环间隔的变化,并导致活塞环座合和密封问题。有关活塞的识别,参考 ISX15 和 QSX15 活塞和缸套更改历史记录、识别和兼容性(服务公告号 4383774)。

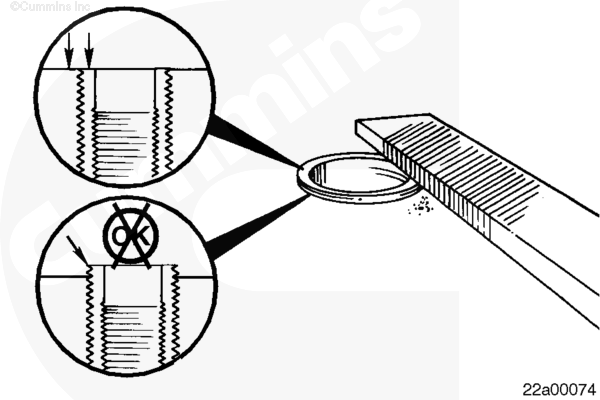

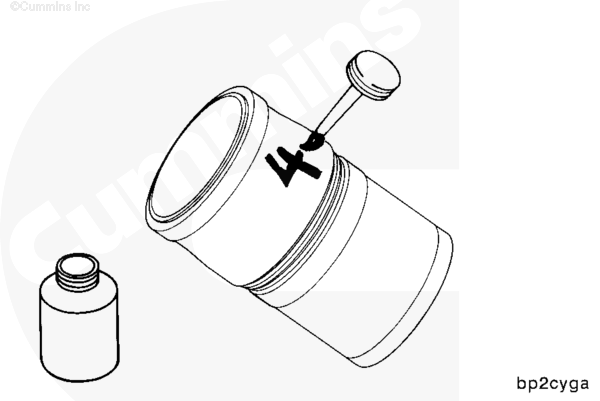

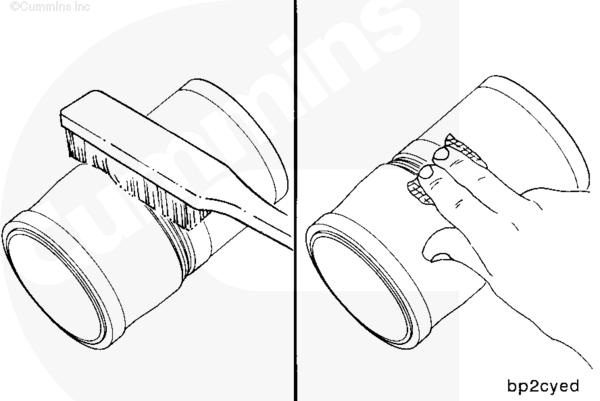

使用软钢丝刷清洁法兰座合区域。

使用细纤维研磨垫,如 Scotch-Brite™ 7448(零件号 3823258)或等同物去除残留的水垢和铁锈。

WARNING

当使用溶剂、酸或碱性材料清洁时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

耐磨环缸套

检查耐磨环缸套沉孔有无在最后组装阶段干扰耐磨环座合的积碳或碎屑。

清洁沉孔。使用积碳清洁溶剂,零件号 5298527。使用铜丝刷有助于清除积碳。

检查耐磨环沉孔有无裂纹或磨蚀。如果发现裂纹或磨蚀,必须更换缸套。

耐磨环缸套

注 : 不要将使用过的耐磨环装进新的缸套。

如果不需要更换缸套,检查耐磨环沉孔有无裂纹或磨蚀。

如果发现任何损坏,废弃耐磨环并安装一个新的耐磨环。

清除耐磨环上的积碳。使用积碳清洁溶剂,零件号 5298527。使用铜丝刷有助于清除积碳。

耐磨环外径应符合以下技术规范:

| 耐磨环外径技术规范 | ||

| mm | in | |

| 141.735 | 最小 | 5.580 |

| 141.765 | 最大 | 5.581 |

WARNING

使用蒸汽清洗器或高压水时,应戴上安全眼镜或防护面罩,并穿上防护服,以免造成人身伤害。

WARNING

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。

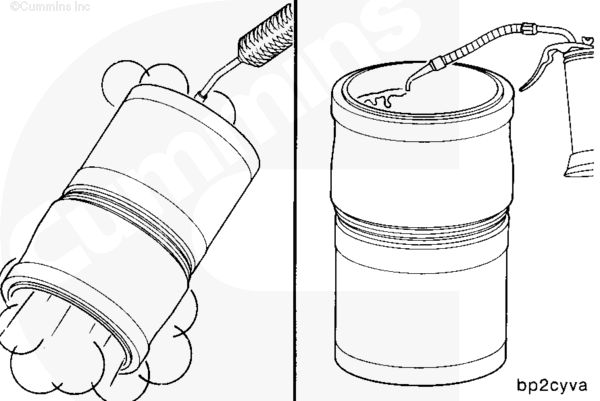

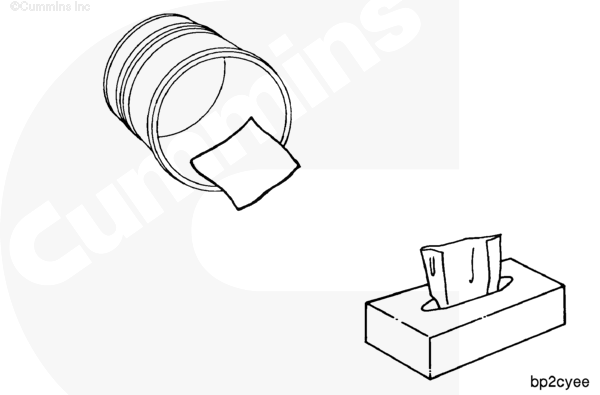

使用溶剂或蒸汽清洗缸套并用压缩空气吹干。

使用清洁的 15W-40 机油润滑缸套内径。

让机油浸入缸套 5-10 分钟。

使用不起毛的纸巾擦去缸套内侧的机油。

一直润滑缸套的内径并擦拭干净,直到纸巾上没有灰色或黑色残余物。

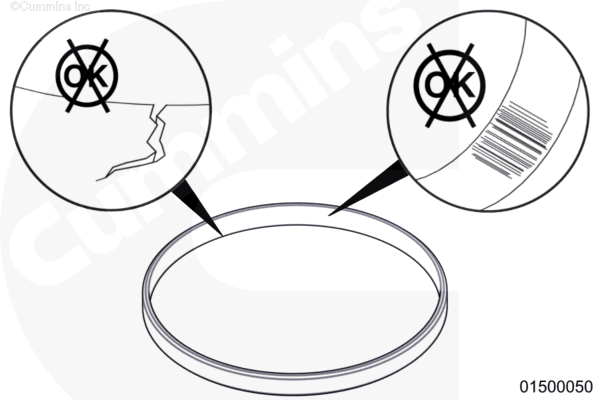

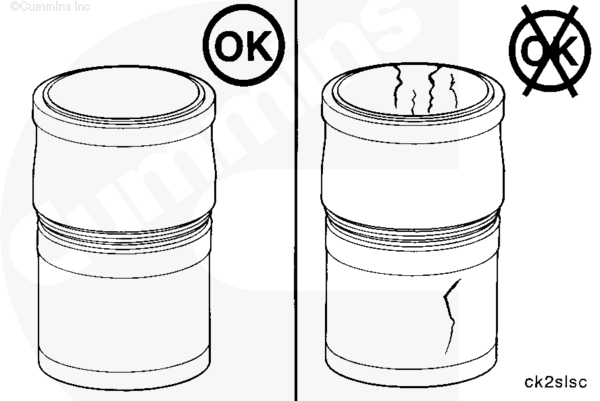

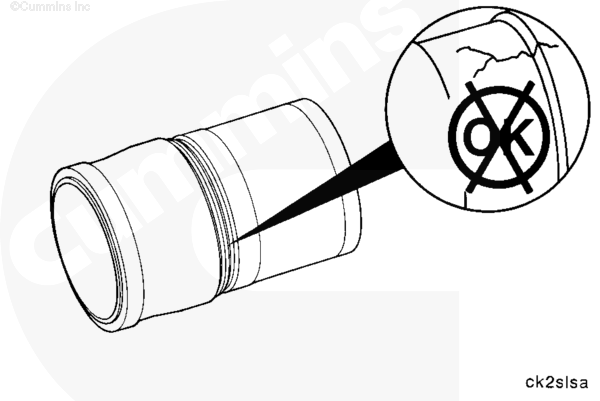

目测检查缸套的内外周有无裂纹。

检查缸套法兰下有无裂纹或磨蚀。

使用其他磁性检查法或染料检查法同样可以检测到裂纹。

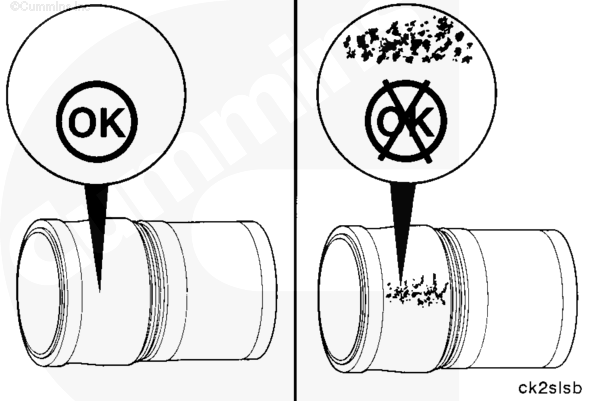

检查外径表面有无过度腐蚀或穴蚀。

一般情况下,有穴蚀的缸套无法再次使用。

然而,如果穴蚀轻微并能使用细砂布去除,则可以继续使用缸套。

| 缸套穴蚀深度 | ||

| mm | in | |

| 1.60 | 最大 | 0.060 |

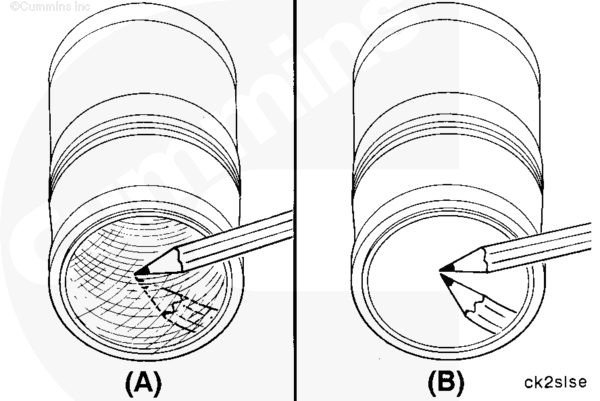

检查内径的纵向划痕深度是否可用指甲感觉到。

如果用手指甲能感觉到划痕,必须更换缸套。

检查内径有无擦伤或拉伤。

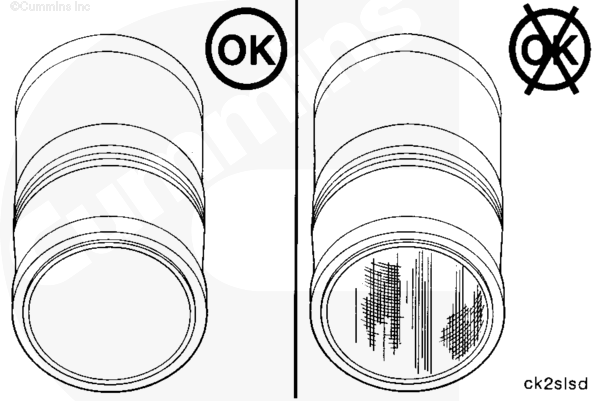

检查内径,确定缸套孔的抛光情况。

适度抛光(A)在磨损区产生明亮的镜面,并带有原来的磨痕或显示腐蚀图形。

重度抛光(B)在磨损区产生明亮的镜面,但没有原来的磨痕或腐蚀图形。

如果发现严重抛光,更换缸套。

使用内径千分表在活塞行程区域顶部和底部间隔呈 90 度角的四个位置分别测量缸套的内径。

| 缸套内径 | ||

| mm | in | |

| 137.14 | 最大 | 5.40 |

测量缸套顶部压入配合区域外径。

| 缸套顶部压入配合外径 | ||

| mm | in | |

| 160.98 | 最大 | 6.34 |

安装

CAUTION

所有六缸发动机缸套必须为槽顶缸套或平顶缸套设计,并采用相同外径。

CAUTION

大外径缸套不会装入小缸径缸体中;但是,小外径缸套可装入大缸径缸体中并可能导致故障出现。

参考本步骤中的概述部分有助于识别某个特定缸套。

CAUTION

无法用非垫片调整缸套修复配有工厂垫片调整缸套总成的发动机。

CAUTION

不能将工厂垫片调整缸套装入没有垫片存在的发动机中,否则会导致缸套凹进缸体中。

确保组装前缸体和所有零件保持清洁。

注 : 不要重复使用垫片。安装前,确保安装新的垫片。

如果发动机配有工厂垫片调整缸套,则必须安装新的工厂垫片 (1)。

- 安装工厂垫片,使固定锁舌朝向缸套底部。从缸套底部向上滑动垫片,直到固位舌锁入固位槽。

如果发动机配有维修垫片或者在此修理过程中机加工了沉孔,则必须安装正确厚度的新维修垫片。

- 将维修垫片装入缸套孔中,使垫片对正缸体中间限位座的中心。

注 : 对于缸体沉孔经过机加工的发动机,允许将工厂垫片调整缸套总成安装到维修垫片的上面。

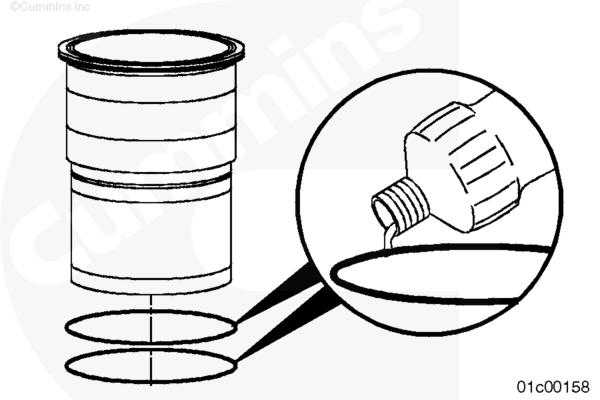

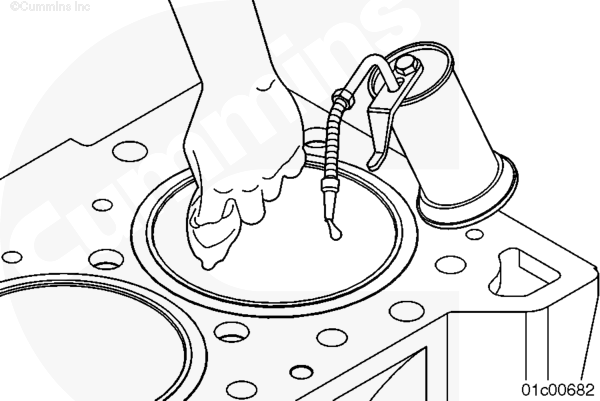

组装前使用植物油润滑缸套 O 形密封圈。

缸套必须在润滑 O 形圈后的 15 分钟内安装完成。

将 O 形密封圈安装到缸套上。

确保 O 形圈平座在 O 形圈槽中。

CAUTION

防火圈易碎。必须小心以避免缸套受损。

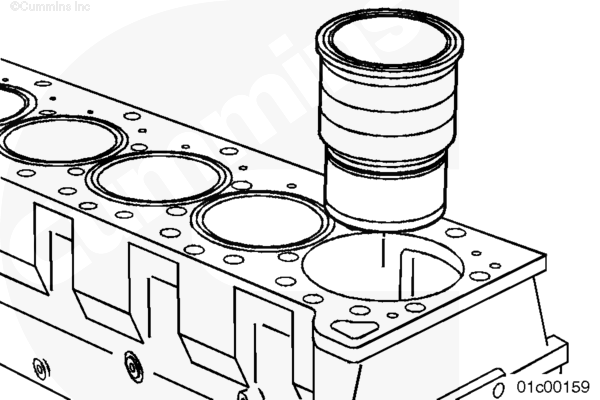

将缸套装进缸体。

安装可继续使用的缸套时,将缸套从最初在发动机的位置上旋转 90 度。推力和止推表面必须朝向缸体的前部和后部。

使用缸套安装组件(零件号 3162461)座入缸套。

如果缸套没有正确入座,将其拆下并检查缸套孔座和缸套有无拉痕、毛刺、污垢或垫片(如果配备)失位。

重新安装缸套。

测量

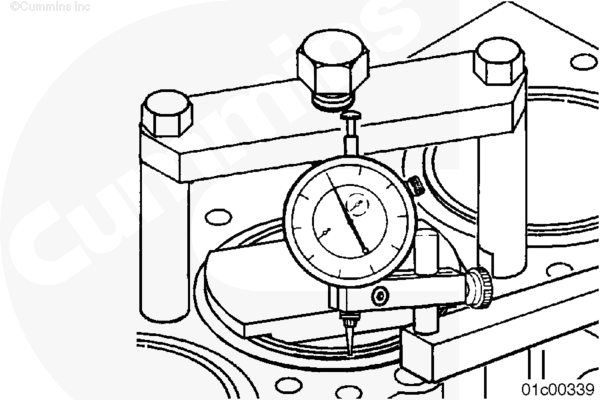

缸套突出量

对于平顶缸套,所测量的缸套突出量应是缸套法兰高于缸体表面的高度,而与法兰或防火圈高度无关。

测量缸套时,缸套必须处于夹紧状态。

对于耐磨环缸套,耐磨环应保持安装状态以便为缸套安装工具压板定心。

将缸套安装工具(零件号 3164606)安装并拧紧到卡箍上。

旋转压板,直到突出量待测区域露出。

平顶缸套

- 使用深度规(零件号 3164438)测量夹紧状态下的突出量。

注 : 拆卸任何缸套前,测量所有六个气缸。

各单个气缸的测量值:

| 单缸突出量(单个气缸四周的测量差值): | ||

| mm | in | |

| 0.0381 | 最大 | 0.0015 |

| 缸套突出量(单个气缸四周): | ||

| mm | in | |

| 0.18 | 最小 | 0.007 |

| 0.36 | 最大 | 0.014 |

对每个气缸进行总共六次测量,排气侧三次,进气侧三次。如果任何一个单独测量值与其他五个测量值的差异超过上面列出的技术规范,或超过上面列出的最小/最大值技术规范,参考下面的维修方法。

采用上面获得的测量结果,计算得到每个气缸所有六个读数的平均值。将平均读数应用到下列技术规范中:

缸体至缸体之间的测量值:

- 最低缸套和最高缸套之间的差值不能大于 0.102 mm (0.004 in]。

- 相邻气缸的最大允许差异为 0.051 mm [0.002 in]。

如果缸套平均测量值不符合上述技术规范,则参考以下的维修说明:

修理指导:

- 拆下所有缸套。检查所有的缸体沉孔垫片和沉孔台阶有无磨蚀和磨损。参考缸套沉孔台阶继续使用指南,公告号4383753 ,以检查沉孔台阶表面区域有无点蚀、磨蚀或磨损的痕迹。

- 如果任何气缸上出现磨蚀或磨损,必须对所有六个气缸进行机加工。参考第 1 节中的步骤 001-058。

- 必须为所有经过机加工的气缸更换缸套。

- 如没有磨蚀或磨损,安装新缸套并重新测量缸套突出量。

- 如测得的突出量不符合技术规范,那么必须对沉孔进行机加工。

- 如测得的突出量符合技术规范,那么进行维修。

注 : 对于缸体沉孔经过机加工的发动机,无法用固定式工厂黄铜垫片替代维修垫片。

拆下缸套安装工具。

安装活塞和连杆总成前,擦拭缸套内部。采用干净的布和 15W-40 机油。

最后步骤

WARNING

该部件或总成重达 23 kg [50 lb] 以上。若要防止造成严重的人身伤害,一定要寻求帮助或使用合适的提升设备来提升此部件或总成。

注 : 所有发动机在大修或进行了涉及到更换一个或多个活塞环组、气缸套或活塞的维修后,必须进行磨合。有关通用磨合测试概述,请使用以下步骤。参考第 F 节中的步骤 014-999。

- 安装活塞和连杆总成。参考第 1 节中的步骤 001-054。

- 安装活塞冷却喷嘴。参考第 1 节中的步骤 001-046。

- 安装缸体加强板。参考第 1 节中的步骤 001-089。

- 安装吸油管。参考第 7 节中的步骤 007-035。

- 安装油底壳。参考第 7 节中的步骤 007-025。

- 安装缸盖。参考第 2 节中的步骤 002-004。

- 用清洁的机油注满发动机。参考第 7 节中的步骤 007-037。

- 加注润滑系统。参考第 7 节中的步骤 007-037。

- 加注冷却系统。参考第 8 节中的步骤 008-018。

- 运转发动机,检查有无泄漏。

400-100-8969 15088860848

0574-26871589 15267810868

0574-26886646 15706865167

0574-26871569 18658287286

English

English Espaol

Espaol Franais

Franais 阿拉伯

阿拉伯 中文(简)

中文(简) Deutsch

Deutsch Italiano

Italiano Português

Português 日本

日本 韩国

韩国 български

български hrvatski

hrvatski esky

esky Dansk

Dansk Nederlands

Nederlands suomi

suomi Ελληνικ

Ελληνικ 印度

印度 norsk

norsk Polski

Polski Roman

Roman русский

русский Svenska

Svenska