卡特彼勒柴油发动机系统操作测试与调整

卡特彼勒柴油发动机系统操作测试与调整

G3500型发动机

卡特彼勒装配电子点火系统的发动机

重要安全信息

在产品操作,维护和维修中所发生的事故大多数是由于没有遵守基本的安全守则和预防措施而造成的。如果在事故发生前就能够意识到可能发生的危险,就会避免事故的发生,因此使用者一定要对潜在的危险保持警惕,同时,还应当接受必要的培训,获取所需技能和利用适当工具来进行正确操作。

对本产品不恰当的操作,润滑,维护和维修都会引起潜在的危险,并可能导致伤残或死亡。

在没有阅读并完全理解本产品的操作、润滑、维护和维修的相关信息之前,千万不要对本产品进行任何有关润滑、维护或维修的操作。

此手册包含本产品的的安全防护措施和注意事项。如果忽略这些注意事项,很有可能对操作者及它人造成伤害,甚至导致死亡。

危险用“安全警告”标志出来,其后通常有类似“警告”这样的词语,如下图所示:

![]()

“安全警告”标志的意思如下:

注意,警惕,注意您的安全

在警告下面的信息对危险情况以文字和图画的形式进行了说明。

本手册中也包括了对可能引起产品损坏的操作的说明,这类操作用“注意”标签进行标明。

Caterpillar不能够预料每个可能存在的危险情况,所以,本手册中和在产品上所有的警告并没有包括所有的可能情况。如果使用某种未被caterpillar所推荐使用的工具、程序、工作方法或操作技术,必须首先确保它对于操作者和其它人都是安全的,同时,您也应确保本产品不会由于您所选择的操作、润滑、维护和维修程序而损害或降低安全性。

本手册中的信息、规范和图解在编写时所得到的信息的基础上进行编制的。所有的规范、转矩、压力、度量、调整、证明和其它项目都会随时变化,这种变化可能会影响本产品所提供的服务。应该在所有的工作开始之前获取完备的最新的信息,Caterpillar经销商会拥有所有可得到的最新的信息,要得到当前已得到信息的列表,请参考服务手册内容缩微胶片,REG1139F。

规范:

注释:图例的规格请参照3500发动机附件,SENR6417,如果SENR6417的规格与系统操作中测试&调节部分不一样,就请察看每本书封面的打印日期,要使用本书中最新的规格标准。

如果左边的页边空白处有C的标记,它意味着与以前的版本有所改变。

系统操作

3161调速器

更多的信息请参照Caterpillar3161调速器服务手册SENR3028。

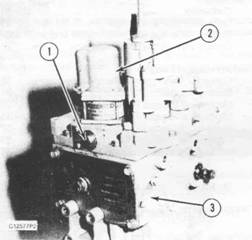

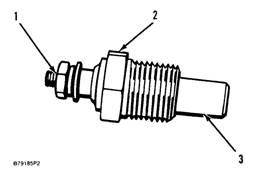

3161发电机组调速器

(1)手动速度控制设定

(2)调速电机头

(3)外部降速调节

3161调速器是一种可以检测发动机转速并通过机械联动装置与化油器相连的液压机械装置。它可以控制化油器中生成的油气混合物的速率。油气混合物从入口进入气缸并燃烧以维持发动机的运转。

调速电机位于化油器的表面,工作电压是24伏直流电压。当调速电机发动时,它会通过旋转一个速度调节螺丝来调整调速器的速度调节杠杆的位置。

位于调速器前端的滑槽速度设定装置能够改变发动机的转速。顺时针旋转速度设定装置可以提高设定速度,逆时针旋转则会降低所设定的速度。另外设定最高和最低速度来限定速度调节范围。

当发动机速度发生变化时,可以根据需要通过降速调节系统来调整其稳定性。

无论处于燃料开还是关的位置,3161调速器的最大输出转矩都是8牛.米,终端轴的最大旋转角度为42度。因为调速器的终端轴可以通过液压向其中任何一个方向移动,所以在调速器的外部没有使用回程弹簧。当调速器处于关闭状态时,一个处于其内部的力矩为1.4牛米的弹簧将会把终端轴移动到完全关闭的位置。

终端轴从空闲状态到满负荷时的推荐旋转角度为30度,这使得调速器在两端有富裕的旋转角度,从而可以完全关闭以及根据需要添加最大限度的燃料。

3161调速器同发动机的润滑油系统相连,通过内部通道和出口流出的润滑油(在压力下)被送入到调速器,调速器使油量保持在正确的水平上并将多余的润滑油抽回发动机,这样在调速器中就会有润滑油的持续流动。

在调速器被移动或者大修后,重新使用它前必须注入大约1.8升(2夸脱)的清洁机油,注油塞位于3161调速器的表面。

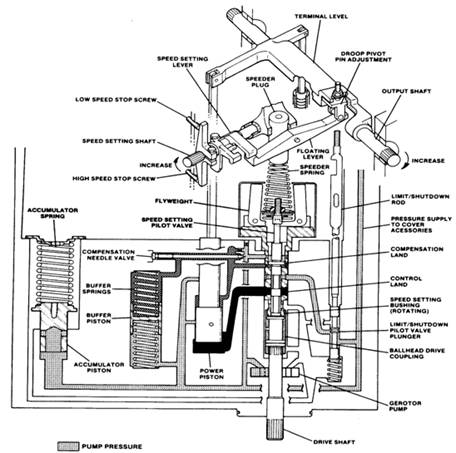

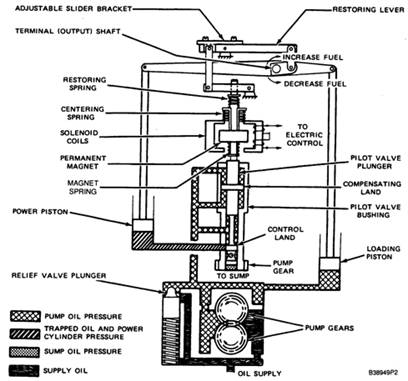

3161调速器示意图。(处于添加燃料位置)

3161调速器的操作

更多的信息请参照Caterpillar3161调速器服务手册SENR3028。

以下的系统操作应用请参照3161调速器示意图。此图列示了调速器在增加燃料位置的导向阀。

3161调速器将发动机润滑油应用于其液压系统。润滑油(通过压力)通过一个小孔被送入到调速器的储油器,而这个小孔可以自调速器上拆除下来进行清洗。当发动机旋转驱动轴时,润滑油从内部通道进入抽吸装置一侧,随后进入泵的压力侧。一个缓冲弹簧和活塞将泵的压力大约保持在690千帕(10psi)。缓冲弹簧在气缸中向上移动,直到泵的压力达到690千帕(100psi),这个时候,活塞上的阀门将被开启以控制压力。

泵压由缓冲装置设定,它控制着调速器的工作输出。

增加设定速度

当顺时针旋转速度设定轴时,调速器的设定速度将会增加。高位空置螺丝限制了调速器速度所能设定的最大值。当转动速度设定轴时,速度设定杠杆将向下推动固定在调速塞上的移动杠杆。作用在调速塞上的向下的压力使得调速弹簧受到挤压,这将使弹簧的压力变的大于球状飞轮所产生的离心力,因此球状导向阀活塞会向下移动。整个过程将改变调速器的速度设定。

当导向阀活塞向下移动时,处于压力下的由会在动力活塞下面移动并推动活塞上升,这样将向上推动终端杠杆并将输出轴向增加燃料的方向旋转,最终增大发动机的速度。

在发动机被设定新的转速之前,回程系统会将导向阀活塞移回到其所处的中间位置,使得调速器处于下面所属的稳定控制之:

在动力活塞之上的油同缓冲活塞上边及导向阀回程垫的下面相同。当动力活塞向上移动时,油压会推动缓冲活塞向下移动并增大缓冲活赛下边的弹簧的压力。这个弹簧会给活塞施加一个与其运动方向相反的力,从而导致缓冲活塞上部的油压会有小幅度增加。更大的压力也会传导至导向阀回程垫的下面,从而将导向阀活塞上推向其中间位置。这将阻止润滑有向活塞下边流动,从而停止活塞的运动。

当导向阀活塞回到其中心位置,而且动力活塞停止运动时,由会通过针状阀门的开口流出,这样在导向阀上面和下面的油压将趋于一致,导向阀活塞的移动会停止,从而发动机会回到一个稳定的状态。当回程垫上下压力一致时,缓冲弹簧会使缓冲活塞移动到其中心位置。

注释:在增加或降低发动机负载时,调速器的运转同增加或减少调速器速度设定时相似。

关闭

限定/关闭导向阀位于由泵到球状导向阀的供油通路上。当发动机关闭系统被启动时,限定/关闭杠杆将限定/关闭导向阀活塞推动到供油路线下,这将会把油引入到球状导向阀活塞。动力活塞下面的油现在通过导向阀活塞的控制垫排出,于是动力活塞会向下移动,输出杆会向“减少燃料”方向旋转。当发动机降低转速时,球状飞轮将移入,从而降低球状导向阀。这时,在动力活塞下面的润滑油会以更快的速率流入到调速器的集油槽中。当动力活塞持续向下移动时,输出杠杆会移向关闭位置,一直到发动机停止运转。

燃料系统

电动调速器

电动调速器控制系统包括EG-3P传动器和磁性拾波器。电动调速系统可以精确的控制发动机的转速,此系统可以实时测量发动机转速并通过一个与燃料系统连接的传感器来对发动机的燃料设定进行必要的修正。

磁性拾波器可以感知发动机的转速。这个加速器会向发动机控制系统发送一个直流电压,控制系统将会送出一个交流电压至传动器。

传动器会改变发动机控制系统传送至动力输出装置的电流输入,而动力输出装置通过联动装置与燃料系统相连。例如,当发动机速度高于设定速度时,其控制系统会降低它的输出,传动器也会通过联动装置减少发动机使用的燃料。

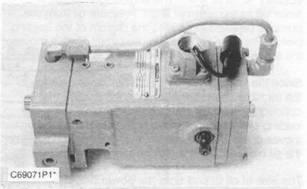

EG-3P传动器

EG-3P传动器

EG-3P传动器是一种电动机驱动装置,它通过液压来改变向机械输出装置(终端轴旋转)的电流输入以控制发动机的燃料供给架或化油器。

传动器的终端(输出)轴的位置与输入传动器的信号直接相关,当没有输入信号是,传动器一般会将燃料供给控制在最小量。

电动控制系统的输出信号是某一数值的电压,这个电压可以决定传动器的终端轴的位置,从而可以使发动机维持一个特定的负载。电压通常具有相同的极性,这种控制单元需要传动器的输出轴位置与输出信号的电压成一定比例相关。

传动器中最重要的元件是一个通过极性螺形线圈的运动来控制油流向或流出动力活塞的电动液压变压器。传动轴的位置取决于控制液压导向阀活塞的螺形线圈的输入电流。

EG-3P传动器的操作步骤如下:

驱动轴旋转速率在1200到3600rpm之间,它只能向一个方向旋转,旋转方向由传动器的基座和机箱的油道中的塞子的位置决定。解压阀被移植入传动器以保持油压在供给压力以上大约2400千帕(350psi)。

发动机润滑油从发动机内部的一个储油槽中进入油泵的抽吸侧,油泵的传动装置会将油送入到它的压力侧。首先油会充满通道,而后液压会增大,当压力变得足够大从而能够克服解压阀弹簧的力量时,它将向下推动解压阀活塞而移去旁边管道的盖子,油便会通过泵的入口侧回流。

两个活塞的相对运动将会转动传感器的终端轴,而发动机的燃料传动装置被固定在终端轴上,油泵直接将油送入到负载活塞的下面,在液体环路中的压力经常会使终端轴向“减少燃料”的方向移动。

因为连接负载活塞和终端轴的联动装置比连接动力活塞和终端轴的联动装置短,所以只有动力活塞向下移动时,负载活塞才能向上移动。仅当动力活塞下的润滑油能够流入到储油槽中时,活塞才能向下移动。

润滑油流向和流出动力活塞都由导向阀活塞控制,当导向阀活塞处于中间位置时,不会发生油的流动。当导向阀活塞的控制垫恰好盖住控制口时,它才会处于中间位置。

两个力中较强的一方会推动导向阀活塞向上或向下移动,当这两个力相等时,活塞不会移动。

导向阀活塞与一个永磁体相连,而永磁体是通过弹簧悬挂在两个线圈形成的磁场之中的。从电动控制箱中发出的输出信号被传送到螺型线圈上从而产生力,这个力与传送到线圈上的电流强弱相关,它将磁铁及导向阀活塞向下移动。

弹簧产生的力量使导向阀活塞和磁铁向上移动。这个压缩弹簧位于螺型线圈所在的箱体的底部,它一直向导向阀活塞施加一个向上的力,拉伸弹簧向导向阀活塞施加一个向下的力,这个力取决于拉伸杠杆的位置。拉伸杠杆向上移动以减小拉伸弹簧的力量,同时终端轴向“增加燃料”的方向移动。这两个弹簧的合力是一种将导向阀活塞向“上”移动的力,当终端轴向“增加燃料”的方向移动时,这个合力将会增加。

EG-3P传动器示意图

如果这个装置在稳定状态下匀速运行,弹簧合力与螺形线圈中电流产生的力大小相等,方向相反。

当这个装置在稳定状态下匀速运行时,导向阀活塞处于中间位置。输入到螺形线圈中的电压的减小(由于降低设定速度或减轻负载)会缩减其产生的力而使导向阀活塞下降。但这个时候由于弹簧所产生的力不变,因此超过另外那个反方向的力从而推动活塞离开其中间位置。当润滑油自动力活塞下流出时,终端轴转向“减少燃料”的方向。当终端轴转动到新的燃料需求位置时,拉伸弹簧力所增加的数量将同螺型线圈中电流产生的向下的力的减小数量相等,于是作用到导向阀活塞上的力会成为平衡力,它又将被推回到中间位置。

当输入到螺形线圈中的电压信号增加时(由于加重负载或增加设定速度),发生的情况刚好与前一种相反。这时,来自线圈的向下的力将增大,推动导向阀活塞向下移动,动力活塞与拉伸杠杆上移,从而减小拉伸弹簧产生的向下的力。当终端轴转动到新的燃料需求所需位置时,拉伸弹簧力所增加的数量将同螺型线圈中电流产生的向下的力的减小数量相等,于是作用到导向阀活塞上的力会成为平衡力,它又将被推回到中间位置。

基本机械系统

动力活塞同传动器的终端(输出)轴相连,发动机的燃料架联动装置也与终端轴相连。当发动机的负载发生改变时,动力活塞的运动会转动终端轴,联动装置将使燃料架移动到新的设定之上,从而与新负载条件下的发动机速度保持一致。

基本电子系统

在飞轮箱内安装了一个磁性拾波器用来生成直流电压信号,这种直流信号的频率由通过加速器所产生的磁场的齿轮轮齿的速度所决定。这种发动机速度频率信号被送至电动调速器控制系统。控制系统中有一个速度传感器用于比较输入信号所显示的发动机实际速度与先前设定的期望速度有何不同。当实际速度与先前设定不一致时,控制系统会向传动器中的螺形线圈输入一个修正后的交流电压,传动器会根据修正改变燃料设定以使发动机速度与预定的一致。

导向阀活塞同一个用弹簧悬挂在两个线圈产生的磁场中的永磁体相连,控制系统的输出信号输入线圈后,线圈产生的磁力会随着其中电流的改变成比例变化。这个力一般会向下推动磁铁和导向阀活塞(增加燃料方向),压缩弹簧(位于活塞上方)所产生的力一般会向上推动磁铁和导向阀活塞(减少燃料方向)。

当此装置在稳定状态下匀速运行时,两个力大小相等,方向相反。这是导向阀活塞将处于中间位置(控制垫)盖住了控制口。

如果降低发动机的设定速度,或者发动机速度增加(因为其负载降低),输入到传动器螺形线圈中的电压将会降低,与此同时线圈所产生的磁力也会降低,因为现在压缩弹簧的力要大于线圈产生的力,导向阀活塞将从中间位置向上移动。这会使动力活塞下面的油被吸入到储油槽中。动力槽的下移也会引起终端轴向减少燃料方向旋转。

如果增加发动机的设定速度,或者发动机速度降低(因为其负载增加),输入到传动器螺形线圈中的电压将会增大,与此同时线圈所产生的磁力也会增加,因为现在压缩弹簧的力要小于线圈产生的力,导向阀活塞将从中间位置向下移动。

因为动力活塞的下表面(液压作用于其上)面积比上表面大,所以活塞将向上移动。终端周将向增加燃料的方向旋转。

基本液压系统

动力活塞是参与传动器中所有活动的一部分。在一般情况下,作用在活塞顶部和底部的两个油压相平衡,活塞便在中间位置保持固定不动。导向阀活塞控制着油流向或流出活塞。当活塞处于正中心位置时, 导向阀活塞底部的控制垫的大小恰巧能完全覆盖住导向阀活塞的控制口。

如果控制系统中输出的信号使导向阀活塞向上移动,动力活塞下面的润滑油会通过控制垫进入储油槽,作用在活塞上面的更大的液压会向下推动活塞,直到控制垫的活塞重新盖住控制口。活塞的运动将移动终端轴(向减少燃料的方向),因为它们是连接在一起的。

如果控制系统中的输出信号使导向阀活塞(以及控制垫)向下移动,液压会通过控制口传到活塞底部。即使活塞上面和下面的油压是相等的,活塞仍然会向上移动。这是因为活塞下表面的受力面积比上表面大的缘故。这时,活塞的运动将使终端轴向“增加燃料”的方向旋转。

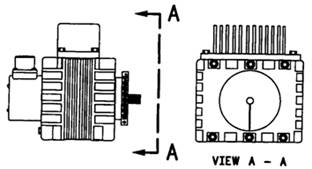

c Proact传动器

Proact传动器是一种具有有限角度的转矩电机,它被专门设计用来控制发动机的燃料供应。转矩电机是一种“运转-停止”设备,它在全速下感知位置错误并进行调整,直到位置回复,使得电子控制设备改变电流信号至理想状态。这时的传动器速度很高,同时在控制发动机方面也异常精确。

Proact使用四柱转矩电机,这种电机被设计为在稳定状态下提供3.0牛米(26.55lb In)的转矩,输入电流为6安培,电压24伏特;在转换情况下转矩为5.0牛米(44.25lb in),输入电流为10安培,电压24伏特.

当传动器自一理想位置移动时,由于其所受阻力,它将保持在一个稳定的位置。任何将传动器自理想旋转位置移动的力将立刻被另外一个力所抵消,从而使传动器维持在先前的位置。

传动器内部装有阻动弹簧,它可以使传动器向两边多旋转3度。这个弹簧对于停止回转轮的旋转和防止惯性对于传动器的损害是非常必要的。在设计联动装置或连接到蝶形轴时,一定要考虑向两个方向多旋转的3度。

传动器的输出轴与蝶形阀或燃料控制轴相连,连接方式或者是直接通过一个无后座可伸缩联轴节相连,或者是通过一个相互连接的杠杆和联动装置。安装时应该尽可能多的利用传动器的旋转以便最大限度的利用它的动能。

注释:

当使用可伸缩联轴节时,必须注意联轴节的最大偏移量不能超标,并且保证它的大小与负载相适合。

Proact传动器有一个内部回程弹簧,它被设计用来在电动控制失灵或电源关闭的情况下将传动器调至最小燃料位置。弹簧的长度可能不足以关闭发动机。

Proact传动器运用了一个抗磁的位置传感器,传送到数字控制系统的位置反馈信号对于传动器的精确度是非常重要的。

Proact传动器的速度数字控制运用一个16字节微处理器来完成各项控制功能,所有的控制调整都由通过一系列接口与控制系统连接的手动终端或显示来作出。当因为安全因素不提供服务时,终端/显示同控制系统断开。

润滑系统

润滑油双向过滤系统

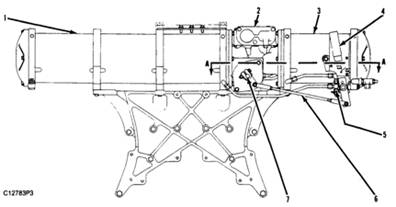

润滑油双向过滤器(控制阀位于主运转位置)

(1).主过滤仓 (2).旁通管阀 (3).辅过滤仓 (4).手柄 (5).注油阀 (6).联动装置 (7).阀门控制轴

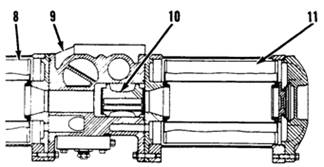

A-A部分

(8).主过滤管元件 (9).控制阀配件 (10).检验阀 (11).辅过滤管元件

润滑油双向过滤系统可以使发动机在任何速度运转的情况下更换过滤管成为可能。

在进行普通操作时,控制阀应位于“主运转”位置。润滑油将通过主过滤仓(1)中的主过滤管(8)流出,过滤后的油会经检验阀(10)向右流并阻塞辅仓(3)内的油路。(如 A-A部分所示位置)。在这个位置,当油压消失后,辅过滤管将被更换,辅仓会被抽空。

当手柄(4)被拉到“辅运转”位置时,润滑油会被辅助滤芯清理掉。过滤后的油会经检验阀(10)向右流并阻塞主仓内的油路。在这个位置,当油压消失后,主过滤管将被更换,主仓会被抽空。

仓内的滤芯都被更换后,油会从一个过滤仓流向另外一个,而这个仓必须被重新注满油。

不管向哪个仓内注油,都要将注油阀移到打开位置至少五分钟,它将引导油通过一个细小的通道来注入空的过滤仓。

油面调节器

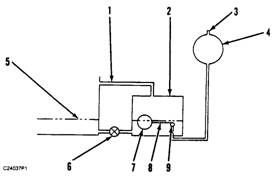

油面控制示意图

(1)前仓排气孔 (2)调节器 (3)排气孔 (4)油源 (5)发动机的油盘 (6)阀门 (7)漂浮物 (8)旋轴 (9)阀门座

调节器被用于观察发动机的油盘中油量。调节器底部的一个塞子可以被拔掉,一个外部供油通道与调节器仓相连,在调节器中的浮标控制着一个可以维持油盘内正确液面高度的阀门。

电子系统

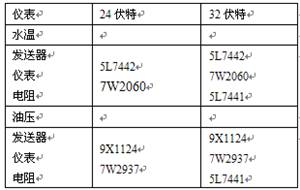

电表和发送元件

因为电表与发送元件共同发挥作用, 所以将电压与电阻的正确数值反映在电表上是至关重要的。下表表明了共同运转的各部分。

水温发送元件

400-100-8969 15088860848

0574-26871589 15267810868

0574-26886646 15706865167

0574-26871569 18658287286

English

English Espaol

Espaol Franais

Franais 阿拉伯

阿拉伯 中文(简)

中文(简) Deutsch

Deutsch Italiano

Italiano Português

Português 日本

日本 韩国

韩国 български

български hrvatski

hrvatski esky

esky Dansk

Dansk Nederlands

Nederlands suomi

suomi Ελληνικ

Ελληνικ 印度

印度 norsk

norsk Polski

Polski Roman

Roman русский

русский Svenska

Svenska