康明斯K38 K50 QSK38 QSK50柴油发动机凸轮轴维修保养与方法

康明斯K38 K50 QSK38 QSK50柴油发动机凸轮轴维修保养与方法

康明斯K38 K50 QSK38 QSK50柴油发动机凸轮轴安装

|

凸轮轴有所不同。必须将其安装在正确的排上。如果未正确安装,将会对发动机造成严重损坏。 |

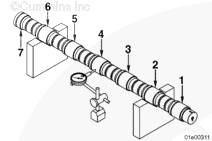

K38 和 K50 发动机的凸轮轴有所不同,然而安装步骤相同。确保安装了正确的凸轮轴。参阅控制零件目录 (CPL) 了解正在修理的发动机。有些较新的 K50 发动机安装了使发动机具有不同点火次序的凸轮轴。记录压印在凸轮轴端部的零件号,以备将来参考。使用 Lubriplate™ 彻底润滑每个凸轮轴和所有凸轮轴衬套。

|

此部件重量超过 23 kg [50 lb]。为了避免严重的人身伤害,一定要在其他人协助下,或使用适当的提升设备来提升此部件或总成。 |

|

安装凸轮轴时不要损坏凸轮轴轴衬。否则凸轮轴衬套将出现故障。 |

使用凸轮轴导向工具(零件号 3376280)。安装两个凸轮轴。推入凸轮轴的同时,沿顺时针和逆时针方向加以转动。

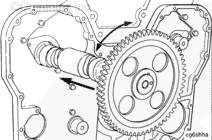

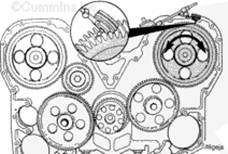

对正在拆下凸轮轴之前所做的正时标定标记。

如有必要,转动凸轮轴以便凸轮轴上的孔能够接近止推板上的螺纹孔。安装两个螺栓和锁定板。扭矩值: 45 n.m [33 ft-lb]

使用千分表。间隙必须与凸轮轴检查过程中测量的结果相同。测量间隙。

凸轮轴轴向间隙

|

mm |

in | |

|

0.15 |

最小 |

0.006 |

|

0.33 |

最大 |

0.013 |

如果轴向间隙与凸轮轴检查过程中测量的结果不同,检查止推板和缸体之间有无异物或密封材料碎屑。

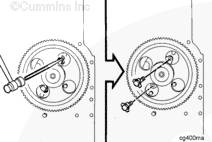

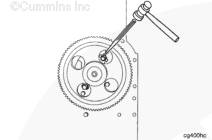

再次检查所有正时标记,确保正时标记按图示方式对齐。

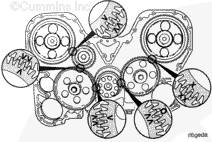

测量前齿轮系间隙

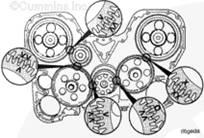

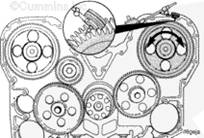

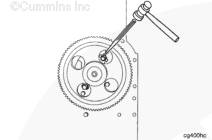

当所测量的齿轮旋转时,相邻(啮合)的齿轮一定不能转动。使用千分表。将千分表按图示固定在齿轮上。测量所有齿轮之间的侧隙。顺时针转动待测齿轮。将千分表归零。逆时针转动齿轮。读取读数。

前齿轮系侧隙

|

mm |

in | |

|

0.07 |

最小 |

0.003 |

|

0.51 |

最大 |

0.020 |

对除曲轴齿轮之外的所有齿轮重复此步骤。如果侧隙不符合技术规范,确保测量期间相邻(啮合)的齿轮没有移动。如果侧隙不符合技术规范,必须更换齿轮。

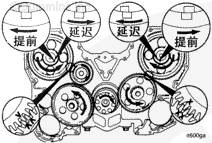

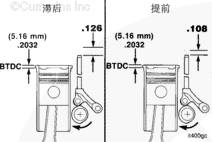

凸轮轴键提供了用齿轮对凸轮轴进行标定的方法。使用偏移键可以在齿轮系正时保持不变的前提下,使凸轮轴轮廓略微偏转。

偏移键的顶部沿凸轮轴正常的旋转方向偏转越多,喷油正时延迟程度就越大。推杆行程数值将增加。从发动机前面看,K38 或 K50 发动机曲轴的正常转动方向为顺时针方向。

弯曲每个锁定板,以防螺栓松动。使用锤子和冲头。将每个锁定板上的一个锁片弯曲向止推板。将另一个锁片弯向螺栓头。

康明斯K38 K50 QSK38 QSK50柴油发动机凸轮轴

准备步骤

警告

此部件重量超过 23 kg [50 lb]。为了避免严重的人身伤害,一定要在其他人协助下,或使用适当的提升设备来提升此部件或总成。

警告

为了减小人身伤害的可能性,应避免皮肤直接接触热机油。

警告

蓄电池可能会有易爆性气体逸出。为了尽可能避免人身伤害,在维护蓄电池前,必须保持发动机舱通风良好。为避免产生电弧,应最先拆下并最后连接蓄电池负极 (-) 电缆。

拆下前齿轮室盖和所有相关部件。参考第 1 节中的步骤 001-031。

如果发动机具有一个经过加工用于海水泵的前盖,并且已经安装了海水泵,则将泵拆下。参考第 8 节中的步骤 008-057。

如果已经将前盖加工用于海水泵,但只安装了检修板,则拆下检修板并继续该步骤。

拆下所有的凸轮轴随动件总成。参考第 4 节中的步骤 004-001。

拆下一个喷油器以便检查正时。参考第 6 节中的步骤 006-026。

断开蓄电池。参考第 13 节中的步骤 013-009。

断开空气起动马达的空气/燃气供应(如果配备)。参考第 12 节中的步骤 012-022。

排空机油。参考第 7 节中的步骤 007-037。

拆下前齿轮室盖和所有相关部件。参考第 1 节中的步骤 001-031。

如果已经将前盖加工用于海水泵,但只安装了检修板,则拆下检修板并继续该步骤。

拆下所有的凸轮轴随动件总成。参考第 4 节中的步骤 004-001。

康明斯K38 K50 QSK38 QSK50柴油发动机凸轮轴拆卸

注意

三个惰轮、两个凸轮轴齿轮和曲轴齿轮都带有装配时用于对正的标记。未正确对准会造成发动机严重损坏。

标记齿轮 (“A”) 以确保齿轮重新组装在正确的位置。标记齿轮 (“B”) 以显示拆卸凸轮轴时发动机是否被盘动。

注: 发动机左右两排的凸轮轴有所不同。为每一个做标记或贴上标签以便将来组装。

使用锤子和冲头弯曲螺栓头上的锁定板。拆下螺栓和锁定板。

警告

此部件重量超过 23 kg [50 lb]。为了避免严重的人身伤害,一定要在其他人协助下,或使用适当的提升设备来提升此部件或总成。

注意

解体期间,不得损坏凸轮轴或衬套。拉出凸轮轴时,来回轻轻转动凸轮轴。

拆下两个凸轮轴。

清洁和检查康明斯K38 K50 QSK38 QSK50柴油发动机凸轮轴能否继续使用

|

当使用溶剂、酸或碱性材料清洗时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。 |

|

使用压缩空气时,戴上合适的护目镜和防护面罩。飞扬的碎屑和脏物会造成人身伤害。 |

用溶剂清洗凸轮轴总成。用压缩空气吹干凸轮轴。

清洁凸轮轴之后,不要用手触摸凸轮轴的机加工面。否则会生锈。在处理之前,用清洁的 15W-40 机油润滑凸轮轴。

检查凸轮轴凸轮和轴颈有无裂纹、划痕或其他损坏。如果凸轮或轴颈损坏,必须更换凸轮轴。

康明斯公司建议不要通过研磨气门或喷油器凸轮来维修凸轮轴。

如果用指甲不能感觉到凸轮或轴颈上的痕迹,则这些痕迹可接受。

参考带有冠状滚轮的发动机的凸轮轴继续使用指南(公告号 3666052),了解零售的继续使用指南。

检查凸轮轴齿轮有无裂纹、断齿或穴蚀的齿。如果零件损坏,则必须更换。

使用塞尺测量凸轮轴的止推轴向间隙。

凸轮轴止推轴向间隙

|

mm |

in | |

|

0.15 |

最小 |

0.006 |

|

0.33 |

最大 |

0.013 |

如果轴向间隙不符合技术规范,必须拆卸齿轮。参考第 1 节中的步骤 001-013。 参考第 1 节中的步骤 001-013。

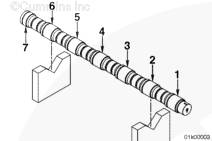

测量 7 个凸轮轴轴衬轴颈的直径。

凸轮轴轴衬轴颈直径

|

mm |

in | |

|

76.07 |

最小 |

2.995 |

|

76.12 |

最大 |

2.997 |

如果轴衬轴颈直径不符合技术规范,必须更换凸轮轴。

|

此部件或总成重达 23 kg [50 lb] 以上。为了避免严重的人身伤害,一定要在其他人协助下,或使用适当的提升设备来提升此部件或总成。 |

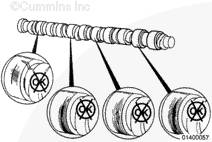

将两个 v 形限位块放置在平面上。

用 v 形限位块在如下所示的两个轴颈处支撑凸轮轴:

K 和 QS K50 凸轮轴的支撑点在轴颈 3 和 7 上

K 和 QSK38 凸轮轴的支撑点在轴颈 2 和 6 上。

固定千分表,使探针接触轴颈的中心线。转动凸轮轴,同时测出各轴颈的总千分表读数。

千分表必须定位在任何所测量轴颈的中心线上。

Torque Value:

最大轴颈跳动量

0.08 mm [0.003 in]

如果凸轮轴不符合技术规范,必须加以更换。

注: 最大轴颈跳动量适用于每个轴颈。

注: 不需要测量两个已支撑的轴颈。

磁力探伤检查

进行此项检查前,必须先拆下齿轮和止推板。参考第 1 节中的步骤 001-013。 参考第 1 节中的步骤 001-013。

使用磁粉探伤设备。

采用工件通电法:

将设备调整为 2000 安培的直流电或整流后的交流电。

使用连续通电法。一次不要使凸轮轴上的湿处超过其整体的 1/3。

检查凸轮轴上有无裂纹。

使用线圈通电法时,使用直径最小为 305 mm [12 in] 的线圈。

安匝数是指流经线圈的电流与线圈匝数的乘积。

线圈上所通电流最小为 3600 安培的直流电或整流后的交流电,最大为 4000 安培的直流电或整流后的交流电。

检查凸轮轴上有无裂纹。

警告

当使用溶剂、酸或碱性材料清洗时,请遵循制造商的使用建议。戴上护目镜并穿上防护服,以避免人身伤害。

完成浸湿操作后,可以看到表面裂痕。完成浸湿操作后不能看到表面以下的开裂痕迹。使用紫外线指示灯就可以看见下表面以下的开裂痕迹。

如果轴承轴颈存在下列现象,则不要使用凸轮轴:

轴承轴颈的接受极限

轴向上或任何一个轴承的轴颈上存在四条以上的开裂痕迹。

超过 1/2 的开裂痕迹延伸长度超过轴承轴颈周长的 1/2。

圆周方向存在开裂痕迹。

如果在轴承轴颈的表面以下存在开裂痕迹,则凸轮轴可以使用。

如果凸轮上存在下面的情况,则不要使用凸轮轴:

凸轮轴凸轮接受极限 - 开裂迹象

开裂痕迹存在于圆周方向

开裂痕迹处于黑色或阴影区域 (2)

开裂痕迹的长度超过 6 mm [0.250 in]

开裂痕迹在距离边缘 5 mm [0.1875 in] 以内

凸轮之一上存在两条以上的开裂痕迹。

凸轮轴凸轮接受极限 - 表面以下的裂痕

两条以上的开裂痕迹存在于阴影区域 (2)

阴影区域 (2) 中表面以下的开裂痕迹长度超过 16 mm [0.625 in]

白色区域中存在三条以上的开裂痕迹 (1)

喷油器部位的黑色区域 (2) 中存在表面以下的开裂痕迹

气门凸轮 (2) 上的黑色区域中存在两条以上的开裂痕迹

气门凸轮的黑色区域 (2) 中表面以下的开裂痕迹长度超过 3 mm [0.125 in]。

对凸轮轴进行消磁处理。

使用溶剂清洁凸轮轴。

康明斯K38 K50 QSK38 QSK50柴油发动机凸轮轴安装

|

凸轮轴有所不同。必须将其安装在正确的排上。如果未正确安装,将会对发动机造成严重损坏。 |

K38 和 K50 发动机的凸轮轴有所不同,然而安装步骤相同。

确保安装了正确的凸轮轴。参阅控制零件目录 (CPL) 了解正在修理的发动机。有些较新的 K50 发动机安装了使发动机具有不同点火次序的凸轮轴。记录压印在凸轮轴端部的零件号,以备将来参考。

使用 Lubriplate™ 彻底润滑每个凸轮轴和所有凸轮轴衬套。

|

此部件重量超过 23 kg [50 lb]。为了避免严重的人身伤害,一定要在其他人协助下,或使用适当的提升设备来提升此部件或总成。 |

|

安装凸轮轴时不要损坏凸轮轴轴衬。否则凸轮轴衬套将出现故障。 |

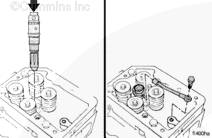

使用凸轮轴导向工具(零件号 3376280)。安装两个凸轮轴。推入凸轮轴的同时,沿顺时针和逆时针方向加以转动。

如有必要,转动凸轮轴以便凸轮轴上的孔能够接近止推板上的螺纹孔。安装两个螺栓和锁定板。扭矩值: 45 n.m [33 ft-lb]

使用千分表。间隙必须与凸轮轴检查过程中测量的结果相同。测量间隙。

凸轮轴轴向间隙

|

mm |

in | |

|

0.15 |

最小 |

0.006 |

|

0.33 |

最大 |

0.013 |

如果轴向间隙与凸轮轴检查过程中测量的结果不同,检查止推板和缸体之间有无异物或密封材料碎屑。

测量前齿轮系间隙

当所测量的齿轮旋转时,相邻(啮合)的齿轮一定不能转动。使用千分表。将千分表按图示固定在齿轮上。测量所有齿轮之间的侧隙。顺时针转动待测齿轮。将千分表归零。逆时针转动齿轮。读取读数。

前齿轮系侧隙

|

mm |

in | |

|

0.07 |

最小 |

0.003 |

|

0.51 |

最大 |

0.020 |

对除曲轴齿轮之外的所有齿轮重复此步骤。如果侧隙不符合技术规范,确保测量期间相邻(啮合)的齿轮没有移动。如果侧隙不符合技术规范,必须更换齿轮。

|

凸轮随动件安装螺栓很特别。它们都具有一个凹槽,使机油流向凸轮随动件总成。机油油道与后部螺纹孔相交。使用标准螺栓会造成故障。 |

注: 备用凸轮随动件封装于重防腐剂中以防生锈。安装备件时,必须使用溶剂完全去除防腐剂。

如果必须拆下凸轮轴以调整喷油正时,此时只安装一个凸轮随动件总成,以便节省时间。

安装凸轮随动件总成。必须将轴正确安装在两个环形定位销上。安装螺栓。

凸轮随动件螺栓扭矩值

|

n.m |

ft-lb | |

|

39 |

最小 |

29 |

|

42 |

最大 |

31 |

安装一整套凸轮随动件。参考第 4 节中的步骤 004-001。 参考第 4 节中的步骤 004-001。

检查喷油正时。如果需要,拆下凸轮轴齿轮并改动键子。参考第 6 节中的步骤 006-025。

凸轮轴键提供了用齿轮对凸轮轴进行标定的方法。

使用偏移键可以在齿轮系正时保持不变的前提下,使凸轮轴轮廓略微偏转。偏移键的顶部沿凸轮轴正常的旋转方向偏转越多,喷油正时延迟程度就越大。推杆行程数值将增加。

注: 这适用于所有装有由摇臂驱动的喷油器的 Cummins® 发动机。

从发动机前面看,K38 或 K50 发动机曲轴的正常转动方向为顺时针方向。

弯曲每个锁定板,以防螺栓松动。

使用锤子和冲头。将每个锁定板上的一个锁片弯曲向止推板。将另一个锁片弯向螺栓头。

最后步骤

警告

此部件重量超过 23 kg [50 lb]。为了避免严重的人身伤害,一定要在其他人协助下,或使用适当的提升设备来提升此部件或总成。

警告

蓄电池可能会有易爆性气体逸出。为了尽可能避免人身伤害,在维护蓄电池前,必须保持发动机舱通风良好。为避免产生电弧,应最先拆下并最后连接蓄电池负极 (-) 电缆。

安装喷油器。参考第 6 节中的步骤 006-026。

安装剩下的凸轮随动件总成和相关部件。参考第 4 节中的步骤 004-001。

安装齿轮室盖和相关部件。参考第 1 节中的步骤 001-031。

安装海水泵(如果配备)。参考第 8 节中的步骤 008-057。

运转发动机,检查有无泄漏。

安装剩下的凸轮随动件总成和相关部件。参考第 4 节中的步骤 004-001。

安装齿轮室盖和相关部件。参考第 1 节中的步骤 001-031。

向发动机加注机油。参考第 7 节中的步骤 007-037。

将空气/燃气供应连接到空气起动马达上(如果配备)。参考第 12 节中的步骤 012-022。

连接蓄电池。参考第 13 节中的步骤 013-009。

运转发动机,检查有无泄漏。

400-100-8969 15088860848

0574-26871589 15267810868

0574-26886646 15706865167

0574-26871569 18658287286

English

English Espaol

Espaol Franais

Franais 阿拉伯

阿拉伯 中文(简)

中文(简) Deutsch

Deutsch Italiano

Italiano Português

Português 日本

日本 韩国

韩国 български

български hrvatski

hrvatski esky

esky Dansk

Dansk Nederlands

Nederlands suomi

suomi Ελληνικ

Ελληνικ 印度

印度 norsk

norsk Polski

Polski Roman

Roman русский

русский Svenska

Svenska