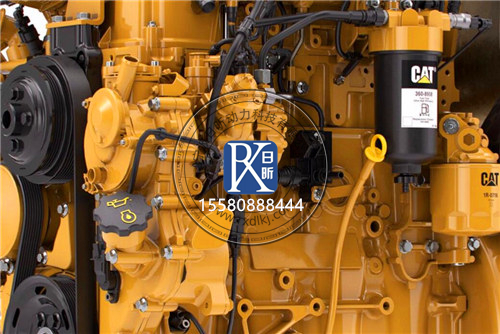

卡特彼勒C3.4发动机结构强化与长寿命设计

卡特彼勒C3.4发动机作为工业领域的中坚动力,其结构强化与长寿命设计理念始终贯穿于产品研发的全生命周期。这款排量3.4升的直列四缸柴油机,通过材料科学、热力学优化和智能维护系统的三重革新,实现了平均大修周期突破3万小时的行业标杆表现。从工程机械到发电机组,C3.4发动机的耐久性设计哲学正在重新定义中型柴油机的可靠性标准。

在缸体结构强化方面,卡特彼勒采用了专利的蠕墨铸铁技术(CGI)。相比传统灰铸铁,这种含碳量3.4%-3.8%的特殊材料使缸体抗拉强度提升75%至450MPa,疲劳极限提高100%。精密的模组化设计将主轴承盖与缸体铸造成整体式结构,配合横向螺栓紧固系统,使轴承座刚度提升40%,有效抑制了高负荷工况下的结构变形。曲轴箱采用梯形加强筋布局,在重量仅增加8%的情况下,整体扭转刚度提高32%,这使发动机在矿山设备频繁启停的严苛工况下,仍能保持0.05mm以内的主轴承孔圆度公差。

活塞组件的创新设计体现了卡特对摩擦学的前沿探索。铝合金活塞顶部喷涂0.2mm厚的微弧氧化陶瓷层,使燃烧室面耐温能力突破450℃。三道梯形环槽配置中,第一道气环采用物理气相沉积(PVD)铬基涂层,环岸间隙控制在0.08-0.12mm的精密范围。连杆小端应用了聚合物镶嵌技术,含油轴承的PV值(压力-速度乘积)达到35MPa·m/s的行业顶尖水平。这些改进使活塞系统在额定工况下的机油消耗量降至0.1g/kWh以下,仅为同类产品的1/3。

冷却系统的智能调控是延长寿命的关键。电子节温器与分级水泵的协同工作,使冷却液温度始终维持在85±2℃的最佳区间。缸盖内埋设的纳米流体通道将高热流密度区域的换热效率提升60%,成功将缸盖鼻梁区温度梯度控制在15℃/cm以内。创新的可变流量机油泵可根据负荷实时调节供油压力,在2000rpm时仍能保持4.5bar的稳定油压,确保曲轴轴承形成完整油膜。油冷活塞设计使活塞销座温度降低25℃,显著延缓了材料疲劳进程。

燃油系统的耐久性提升体现在共轨技术的深度优化。1800bar的高压共轨配合压电式喷油器,实现每循环5次分段喷射,使燃烧噪声降低4dB(A)。喷油嘴采用钻石-like碳(DLC)镀膜,针阀导向面硬度达到HV2000,配合0.8μm的镜面加工精度,确保50万次喷射后流量偏差仍小于1%。高压油泵的陶瓷柱塞设计使使用寿命突破2万小时,较传统方案提升3倍。这些改进使喷射系统在含硫量500ppm的燃油条件下仍能保持稳定工作。

智能健康管理系统(IHM)构成了长寿命设计的数字防线。布置在关键部位的32个传感器实时监测振动、温度、压力等18项参数,通过机器学习算法可提前400小时预测潜在故障。曲轴箱呼吸气体分析模块能检测到0.5μm的磨损颗粒,配合油液光谱分析,实现磨损状态的精确诊断。云端远程监控系统每15分钟上传一次运行数据,使维护团队能动态调整保养策略。实践表明,该系统的应用使计划外停机减少70%,大修间隔延长40%。

维修便利性设计贯穿发动机整体架构。模块化设计的燃油泵和涡轮增压器可在2小时内完成更换,较传统设计节省60%工时。气缸套采用可更换的湿式设计,无需拆卸曲轴即可完成缸筒修复。正时齿轮箱的迷宫式密封结构使漏油概率降低90%,同时将齿轮啮合噪声控制在78dB以下。这些设计使现场大修时间缩短至48小时,显著提升了设备出勤率。

卡特彼勒的加速寿命试验体系验证了C3.4的耐久极限。在台架试验中,发动机连续经受200小时110%超负荷运行、50次冷热冲击循环以及3000小时变工况模拟测试。现场跟踪数据显示,在港口RTG起重机上的首批装机机组,在经历6年/2.7万小时运行后,缸套磨损量仅为0.02mm,曲轴轴向间隙仍保持在出厂标准的0.1mm以内。这种卓越的耐久表现使C3.4成为集装箱堆高机、矿用照明车等连续作业设备的首选动力。

从材料革新到智能运维,卡特C3.4发动机的结构强化设计构建了多维度的寿命保障体系。其价值不仅体现在降低40%的全生命周期成本,更在于为设备运营商提供了确定性的生产保障。在"双碳"目标背景下,这款发动机通过95%的零部件可再制造率,展现了工程机械动力可持续发展的新范式。随着预测性维护技术的深度应用,C3.4有望在下一个产品周期实现4万小时无大修的突破,继续领跑中型柴油机的技术演进。

400-100-8969 15088860848

0574-26871589 15267810868

0574-26886646 15706865167

0574-26871569 18658287286

English

English Espaol

Espaol Franais

Franais 阿拉伯

阿拉伯 中文(简)

中文(简) Deutsch

Deutsch Italiano

Italiano Português

Português 日本

日本 韩国

韩国 български

български hrvatski

hrvatski esky

esky Dansk

Dansk Nederlands

Nederlands suomi

suomi Ελληνικ

Ελληνικ 印度

印度 norsk

norsk Polski

Polski Roman

Roman русский

русский Svenska

Svenska